Kan één enkel onderdeel de onderhoudsnachtmerrie van impactverplettering oplossen?

De meedogenloze oorlog tegen slijtage

In de zware industrieën van de mijnbouw, de bouw en de verwerking van aggregaat is de impactbreker het werkpaard. Het is een machine die is ontworpen om grote, vaak schurende materialen – steen, erts of beton – met geweld te verkleinen tot kleinere, hanteerbare afmetingen. Dit proces is inherent destructief, niet alleen voor het materiaal dat wordt vermalen, maar ook voor de machine zelf. De voortdurende impact met hoge snelheid genereert enorme krachten en wrijving, wat leidt tot snelle slijtage van de interne componenten, met name de blaasstangen en slijtvoeringen.

Deze onvermijdelijke degradatie vormt een grote operationele uitdaging. Voortijdige slijtage maakt frequente, kostbare vervanging van gietstukken noodzakelijk, wat resulteert in buitensporige onderhoudsonderbrekingen, hoge operationele kosten en een verminderde jaarlijkse doorvoer. Decennia lang heeft de industrie gezocht naar een materiaal dat deze meedogenloze aanval kan weerstaan, waarbij de grenzen van de metallurgie worden verlegd om een onderdeel te creëren dat sterk genoeg is om lang mee te gaan.

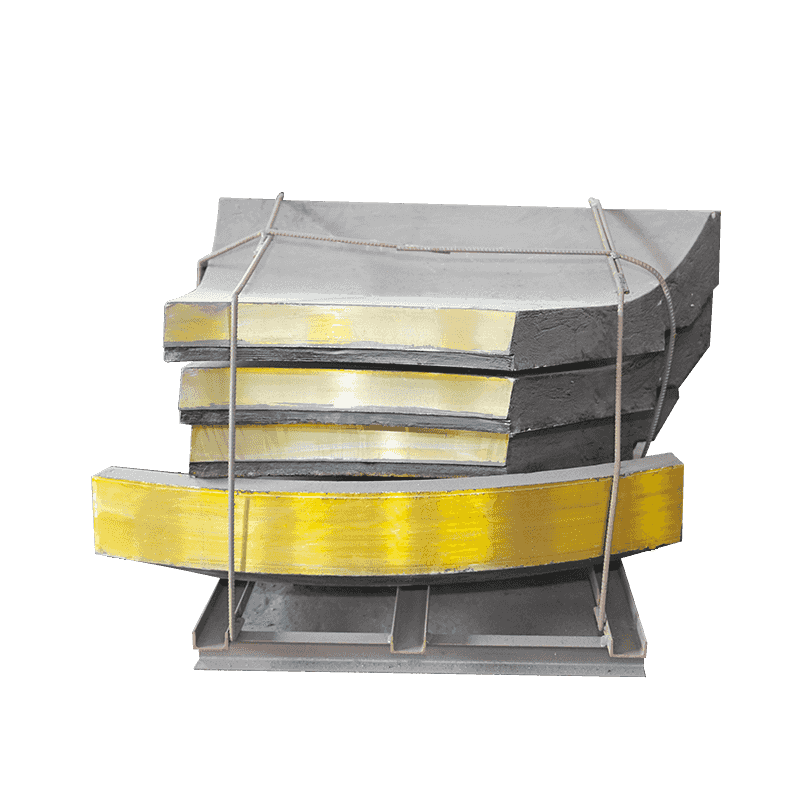

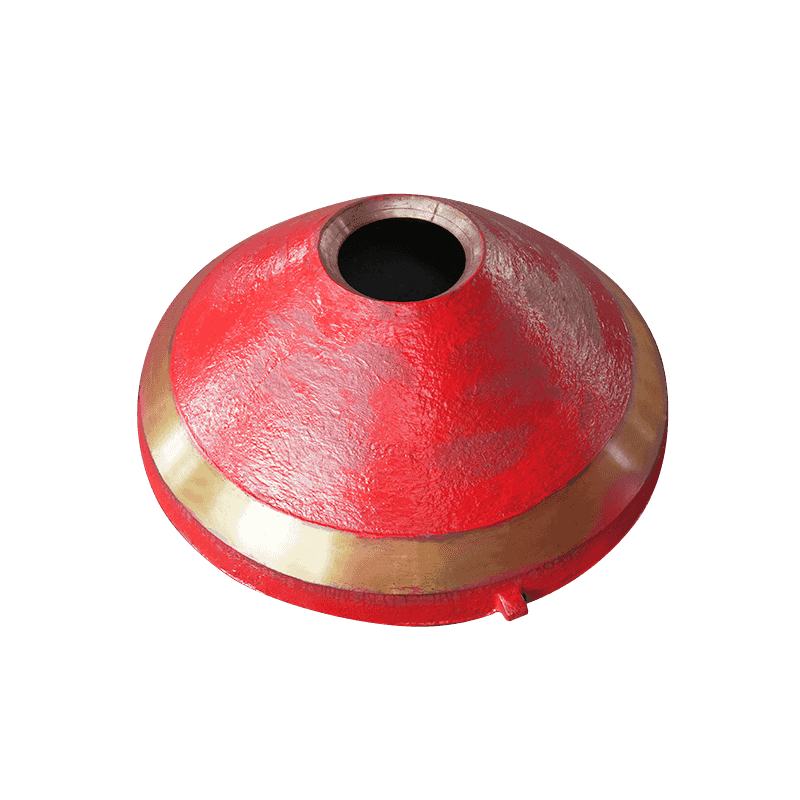

De oplossing is gearriveerd in de vorm van de Impact Crusher Gietstukken van hoog mangaanstaal . Door gebruik te maken van de unieke metallurgische eigenschappen van Hadfield-staal beloven deze nauwkeurig ontworpen componenten de levensduur- en efficiëntieverwachtingen voor brekers wereldwijd te herdefiniëren, waardoor wat ooit een onderhoudsnachtmerrie was, wordt getransformeerd in een robuuste operatie met een hoge uptime.

De metallurgie van veerkracht: gebruik maken van Hadfield Steel

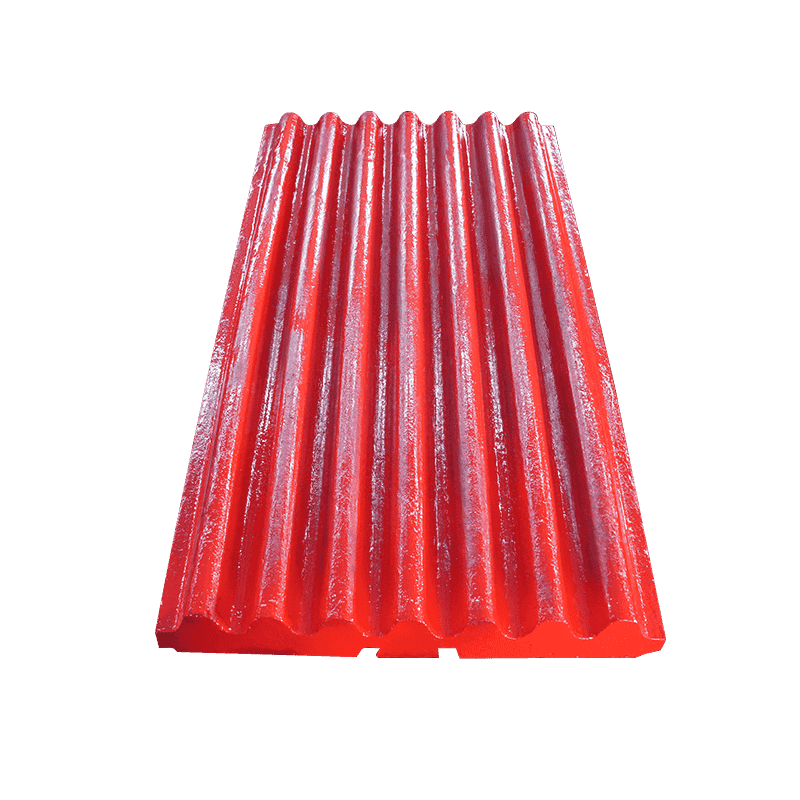

De sleutel tot de superieure prestaties van deze gietstukken is het gebruik van Hoog mangaanstaal , ook bekend als Hadfield-staal, een niet-magnetisch gelegeerd staal dat doorgaans 12% tot 14% mangaan bevat. Dit materiaal is niet per definitie het moeilijkste, maar bezit een unieke eigenschap die het ideaal maakt voor impacttoepassingen: werk verhardend .

Na installatie begint het oppervlak van het mangaanstaalgietstuk met een matige hardheid, waardoor het de eerste schokken kan absorberen zonder te breken. Omdat het gietstuk echter wordt blootgesteld aan voortdurende, intense schokken en druk van het verpletterende materiaal, nemen de oppervlaktelagen snel toe in hardheid (soms bereiken ze niveaus die vergelijkbaar zijn met gereedschapsstaal), terwijl de onderliggende kern taai en taai blijft.

Door dit proces ontstaat een materiaal dat onder dwang letterlijk zelfversterkend is:

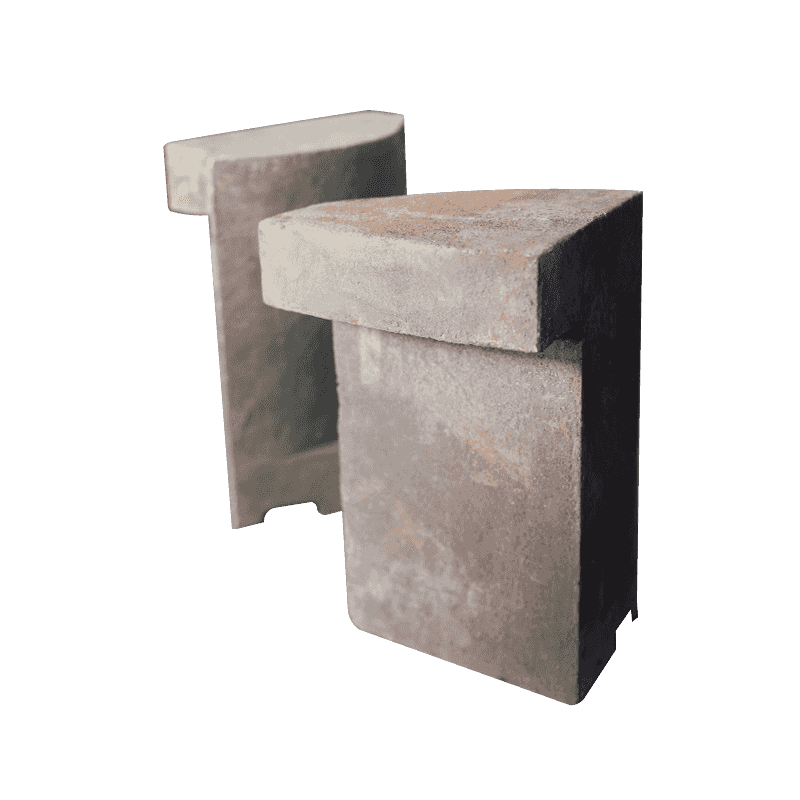

Sterke kern: De zachte, ductiele kern is bestand tegen breken, barsten of catastrofaal falen en absorbeert de schokken van zware belastingen.

Hard oppervlak: Het door het werk geharde oppervlak biedt superieure weerstand tegen schuren en slijtage door het constante wrijven en slijpen van het aggregaatmateriaal.

Deze combinatie van eigenschappen maakt gegoten componenten van hoog mangaanstaal de optimale keuze voor slagbrekers, en biedt een duurzaamheidsprofiel dat conventionele laaggelegeerde staalsoorten eenvoudigweg niet kunnen evenaren.

Operationele en economische impact: maximale uptime

Voor industriële exploitanten vertalen de voordelen van het gebruik van gietstukken van hoog mangaanstaal zich rechtstreeks in het bedrijfsresultaat:

Verlengde levensduur: Het voornaamste voordeel is de aanzienlijk langere levensduur van de slijtdelen. Doordat ze vroegtijdige slijtage tegengaan, hoeven de gietstukken minder vaak te worden vervangen, waardoor de frequentie van onderhoudsonderbrekingen wordt verminderd.

Minder stilstand: Bij operaties met grote volumes komt elk uur gestopte productie neer op duizenden dollars aan verloren inkomsten. Een langere levensduur van de onderdelen betekent een grotere inzetbaarheid van de machine en een enorme toename van de jaarlijkse productiedoorvoer.

Consistent breekprofiel: Omdat de slijtage onder controle wordt gehouden, behoudt het onderdeel een stabieler profiel over een langere periode. Dit zorgt ervoor dat het breekproces efficiënt blijft, waardoor een consistente en gewenste grootte en vorm van het uiteindelijke aggregaatproduct ontstaat.

Kostenbesparingen: Hoewel de initiële investering in staal met een hoog mangaangehalte hoger kan zijn dan bij standaardlegeringen, zorgen de lagere arbeidskosten voor onderhoud, minder benodigde vervangingsonderdelen en langere bedrijfsuren voor superieure totale eigendomskosten (TCO) gedurende de levensduur van de apparatuur.

Precisiegietwerk voor perfecte pasvorm en veiligheid

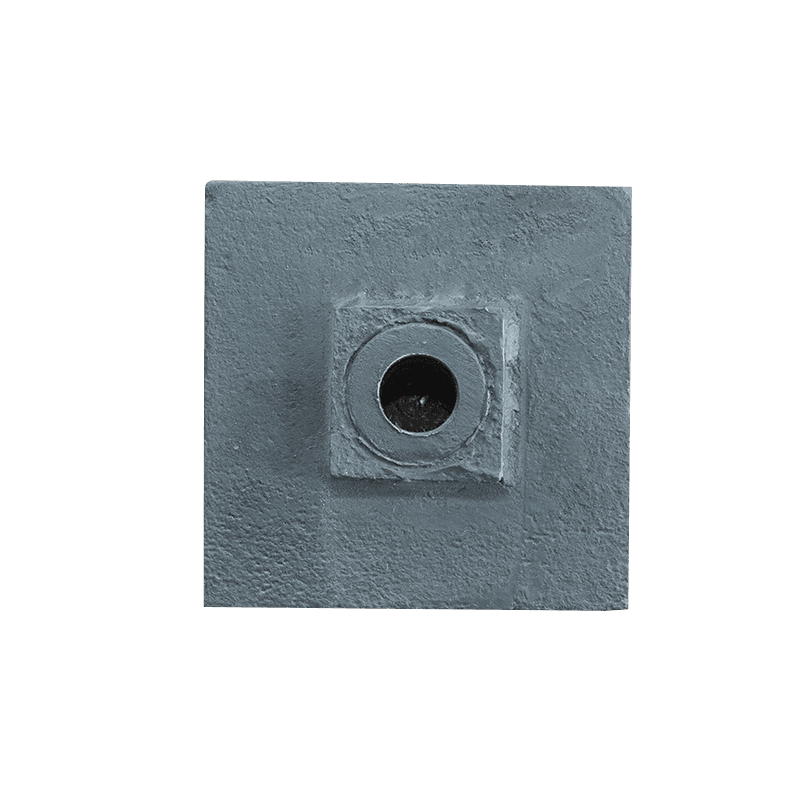

Hoewel het materiaal cruciaal is, is de kwaliteit van het gietproces net zo belangrijk voor de prestaties en de veiligheid. Deze gietstukken van hoog mangaanstaal worden vervaardigd met behulp van geavanceerde gieterijtechnieken om te garanderen:

Dimensionale nauwkeurigheid: Nauwkeurig gieten zorgt ervoor dat de blaasstangen en slijtvoeringen perfect in de rotorconstructie en kamer van de impactbreker passen. Een perfecte pasvorm is essentieel voor het behouden van de dynamische balans, het voorkomen van trillingen en het garanderen van een optimale impactgeometrie.

Metallurgische integriteit: Strenge controle over de legeringselementen en de warmtebehandeling na het gieten (afschrikken met water) is noodzakelijk om de hardingseigenschappen van het mangaanstaal te activeren. Hoogwaardige gietstukken garanderen dat het materiaal zal presteren zoals verwacht wanneer het onder de intense druk van verplettering wordt gebracht.

Veiligheid en naleving: Betrouwbare, niet-brekende componenten zijn van cruciaal belang voor de veiligheid van de operator. De inherente taaiheid van het materiaal minimaliseert het risico op componentbreuk tijdens het gebruik, waardoor het gevaar van granaatscherven of catastrofale machinestoringen wordt verminderd.

Toepassingen en industriële acceptatie

Gietstukken van staal met een hoog mangaangehalte zijn essentieel overal waar ernstige schokken en slijtage optreden, waardoor ze de standaardkeuze zijn voor de meest uitdagende toepassingen:

Mijnbouw: Het verpletteren van harde ertsen, goud en ijzer waar materialen zeer schurend zijn en enorme kracht vereisen.

Totale productie: Gebruikt voor het breken van kalksteen, graniet en grind, waarbij de consistentie van het eindproduct van cruciaal belang is.

Recycling en sloop: Verwerking van asfalt, beton en bouwafval, waarbij metaalverontreinigingen snelle slijtage aan zachtere materialen kunnen veroorzaken.

De robuuste aard van deze gietstukken zorgt ervoor dat de breker onverwachte vreemde voorwerpen (zoals tramp metal) kan verwerken met een grotere overlevingskans dan brosse, hoog-chroom materialen, die gevoelig zijn voor breuken.

Vergelijking van brekerslijtagematerialen

De onderstaande tabel illustreert de belangrijkste verschillen tussen gietstukken van hoog mangaanstaal en de gebruikelijke gietstukken van wit ijzer met hoog chroomgehalte die vaak worden gebruikt in schurende breekomgevingen.

| Kenmerkend | Hoog mangaanstaal (Hadfield) | Hoog Chroom Wit Ijzer | Belangrijkste voordeel |

|---|---|---|---|

| Slijtvastheid | Uitstekend (werkverharding) | Uitstekend (hoge initiële hardheid) | Zelfversterkend bij impact. |

| Taaiheid/ductiliteit | Zeer hoog (bestand tegen breken) | Laag (zeer broos) | Voorkomt catastrofaal falen als gevolg van grote gevolgen. |

| Hardheidsmechanisme | Impact geactiveerd (dynamisch) | Statisch (zoals gegoten) | De hardheid neemt toe naarmate slijtage optreedt. |

| Aanbevolen toepassing | Hoge impact, matige slijtage | Lage impact, hoge slijtage | Ideaal voor impactbrekers. |

| Levensverwachting | Zeer lang en voorspelbaar | Varieert (risico op voortijdige breuk) | Consistente, geminimaliseerde downtime. |

De Impact Crusher High Mangaan Steel Castings zijn een bewijs van hoe gespecialiseerde materiaalwetenschap hardnekkige industriële problemen kan oplossen. Door met succes de dynamische kracht van Hadfield-staal te benutten, leveren deze componenten een niveau van duurzaamheid en prestaties dat de kosten per ton verwerkt materiaal aanzienlijk verlaagt. Ze bieden een directe oplossing voor het eeuwenoude probleem van frequent onderhoud en lage uptime in de breekindustrie. De vraag of een enkel onderdeel efficiëntie opnieuw kan definiëren is resoluut beantwoord: ja, als dat onderdeel is ontworpen voor ultieme veerkracht.