Waarom kegelbrekers van hoog mangaanstaal zijn essentieel voor moderne breekoperaties: kenmerken, toepassingen en voordelen?

In de mijnbouw-, steengroeven- en bouwsector Kegelbreker Gietstukken van hoog mangaanstaal spelen een cruciale rol bij het garanderen van de efficiëntie en duurzaamheid van kegelbrekers. Omdat kegelbrekers worden gebruikt om rotsen, ertsen en mineralen te verpletteren, heeft de kwaliteit en sterkte van hun slijtagedelen een directe invloed op de operationele prestaties.

Definitie en belangrijkste kenmerken

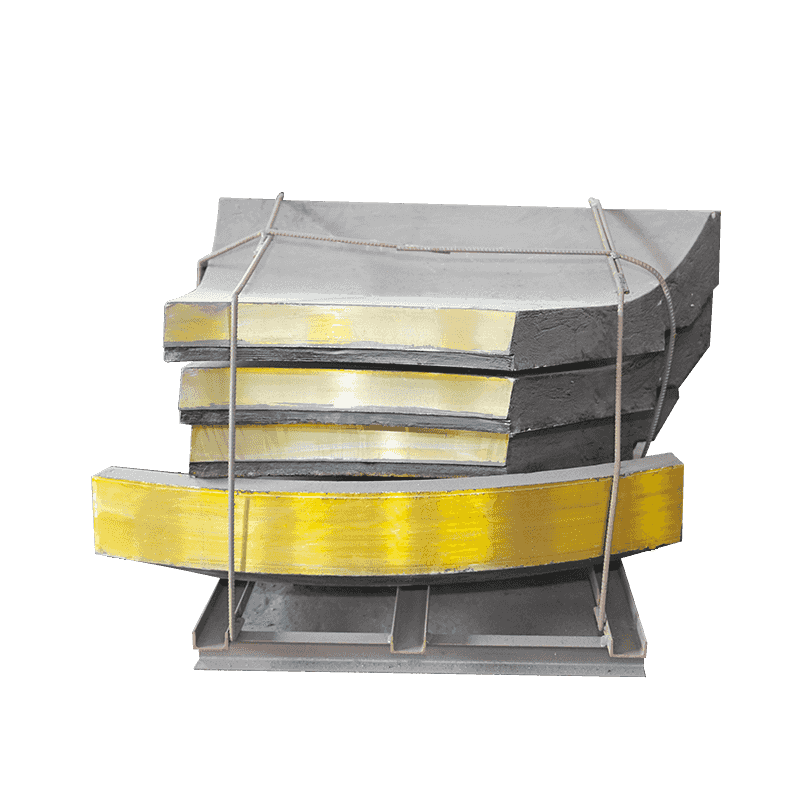

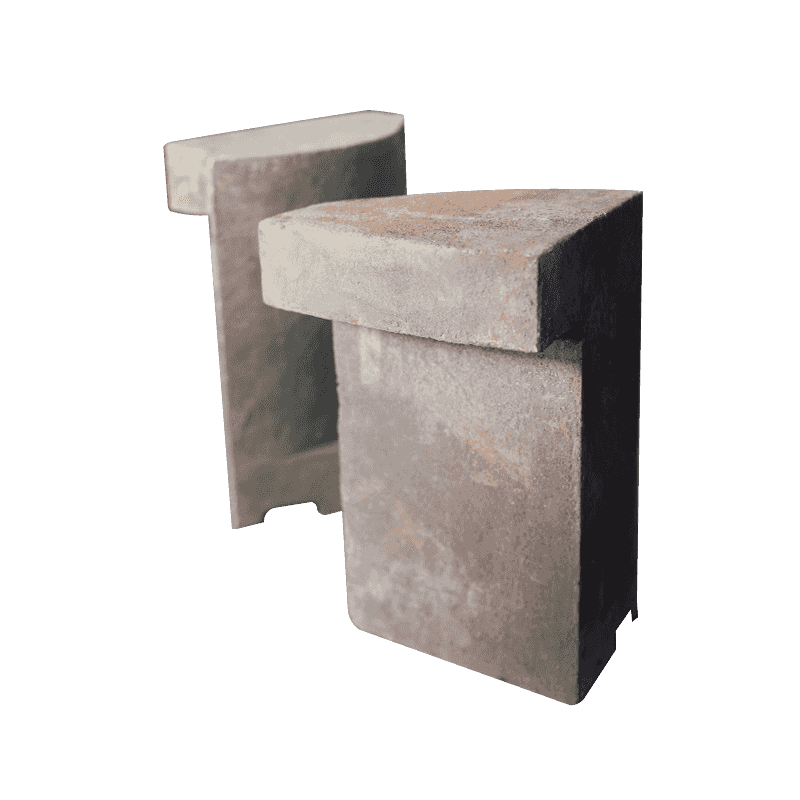

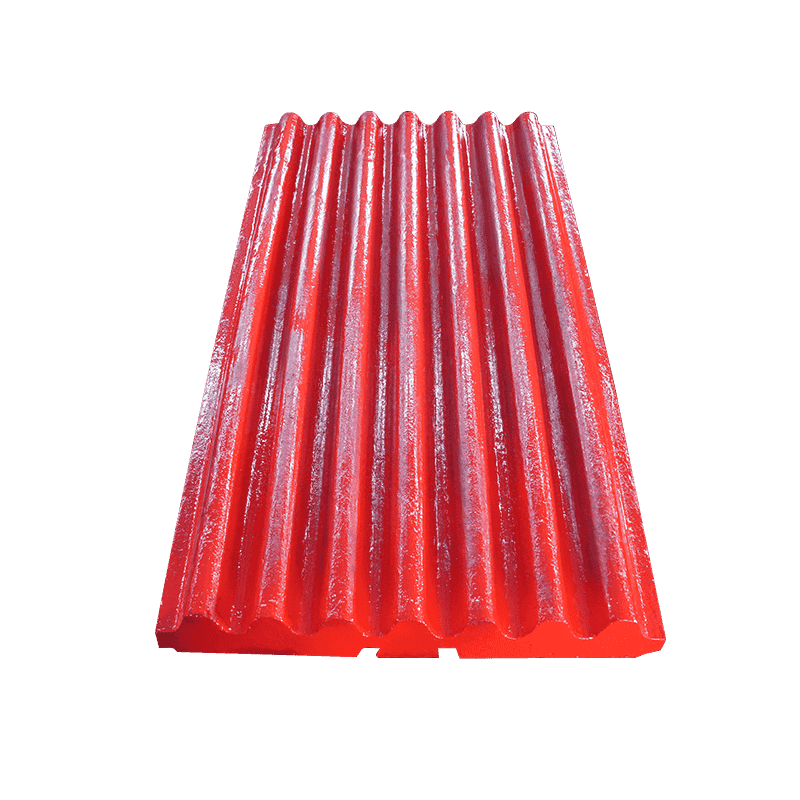

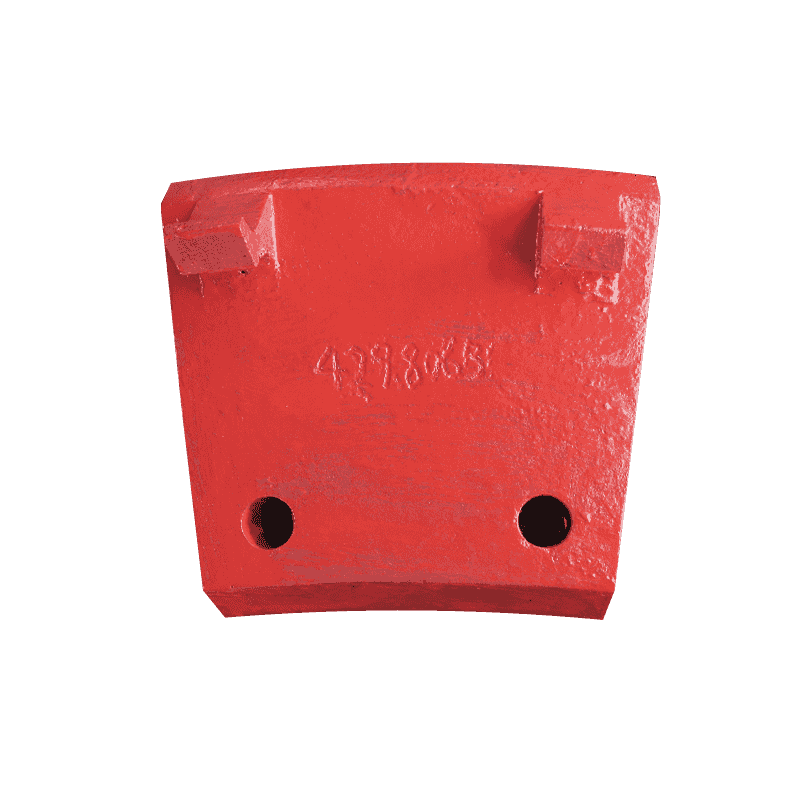

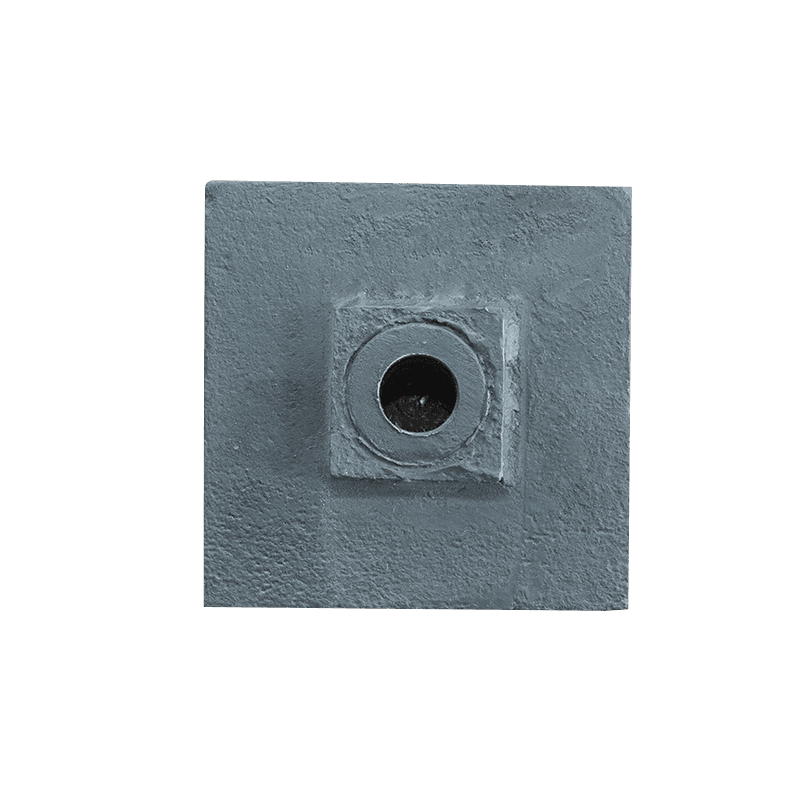

Kegelbreker Hoge mangaanstaalgietstukken zijn speciaal ontworpen componenten gemaakt van hoog mangaanstaal, ontworpen om bestand te zijn tegen de hoge impactkrachten en schurende omgevingen waarin kegelbrekers werken. Deze gietstukken omvatten doorgaans hoofdonderdelen zoals de mantel, komvoering, concave en excentrische huls , die allemaal worden blootgesteld aan ernstige slijtage tijdens het breekproces.

De belangrijkste kenmerken van Cone Crusher High Mangaan Steel Castings zijn onder meer:

Uitzonderlijke slijtvastheid : Mangaanstaal staat bekend om zijn hardheid en het vermogen om uit te harden onder impact, waardoor het langdurig bestand is tegen schurende materialen.

Hoge slagvastheid : Deze gietstukken kunnen zware schokbelastingen absorberen en weerstaan zonder te scheuren of te vervormen, waardoor een continue werking in omgevingen met hoge spanning wordt gegarandeerd.

Precisiegieten en passen : Geavanceerde giettechnieken garanderen maatnauwkeurigheid, waardoor eenvoudige vervanging en naadloze integratie in kegelbrekers mogelijk zijn.

Verbeterde operationele efficiëntie : De duurzaamheid van componenten met een hoog mangaangehalte vermindert stilstand veroorzaakt door slijtage, waardoor de algehele productiviteit en breekefficiëntie worden verbeterd.

Corrosiebestendigheid : Mangaanstaal biedt een goede weerstand tegen chemische corrosie, waardoor de levensduur onder veeleisende industriële omstandigheden wordt verlengd.

Veelzijdigheid tussen alle soorten brekers : Geschikt voor een breed scala aan kegelbrekermodellen, inclusief standaard, korte kop en middelharde materialen.

Prestatieparameters

Om optimale prestaties te garanderen, specificeren fabrikanten Kegelbreker Gietstukken van hoog mangaanstaal gebaseerd op kritische parameters. De onderstaande tabel benadrukt deze specificaties:

| Prestatieparameter | Beschrijving |

| Materiaal | Hoog mangaanstaal (typisch 12–14% Mn) |

| Hardheid | 220–260 HB aanvankelijk, hardt uit tijdens bedrijf |

| Impactsterkte | Hoog, voorkomt scheuren onder zware belasting |

| Slijtvastheid | Uitstekend, geschikt voor het vermalen van harde en schurende rotsen |

| Dimensionale nauwkeurigheid | Precisiegieten zorgt voor een perfecte pasvorm met kegelbrekermontage |

| Typische onderdelen | Mantel, komvoering, concave, excentrische huls |

| Levensduur | Aanzienlijk langer dan traditionele gietstukken onder dezelfde omstandigheden |

| Corrosiebestendigheid | Bestand tegen chemische slijtage en matige oxidatie |

| Toepassing | Mijnbouw, steengroeven, bouwaggregaten, metallurgische industrie |

Deze parameters laten zien waarom kegelbrekers met hoog mangaanstaal de voorkeur hebben bij hoogwaardige breekoperaties.

Toepassingsscenario's

Kegelbreker Gietstukken van hoog mangaanstaal worden veel gebruikt in meerdere industrieën:

Mijnbouwactiviteiten : Essentieel voor het vermalen van ertsen zoals ijzer, koper, goud en andere mineralen met hoge schurende eigenschappen.

Delfstoffen en aggregaatproductie : Zorgt voor een consistente reductie van de deeltjesgrootte voor bouwaggregaten en wegenbouwmaterialen.

Bouw- en infrastructuurprojecten : Biedt betrouwbare prestaties bij het verpletteren van harde rotsen voor de cementproductie, wegenbouw en betonaggregaten.

Metallurgische industrie : Gebruikt in breeksystemen voor smeltprocessen, waarbij materialen zeer schurend zijn en duurzame slijtagedelen vereisen.

Recycling en secundair breken : Gietstukken van hoog mangaanstaal kunnen worden toegepast in secundaire breekapparatuur om gerecycled beton en sloopafval te verwerken.

Voordelen van kegelbrekers Gietstukken van hoog mangaanstaal

Verschillende factoren maken deze gietstukken onmisbaar bij moderne breekoperaties:

Verlengde levensduur : De hardende eigenschappen van hoog mangaanstaal maken dit mogelijk kegelbreker gietstukken om zware werkzaamheden te doorstaan, waardoor de frequentie van vervangingen en onderhoudskosten worden verminderd.

Verbeterde breekefficiëntie : Duurzame componenten zorgen voor optimale brekerprestaties, zorgen voor een consistente uitvoergrootte en minimaliseren de stilstandtijd.

Lagere operationele kosten : Door duurzaamheid te combineren met slagvastheid profiteren operators van lagere vervangingskosten, minder energieverbruik en een hogere doorvoer.

Veelzijdigheid voor verschillende materialen : Geschikt voor het vermalen van een breed scala aan materialen, van harde rotsen tot semi-schurende ertsen, wat flexibiliteit biedt in verschillende industrieën.

Verbeterde veiligheid : Hoogwaardig mangaanstaal vermindert het risico op plotseling falen onder belasting, waardoor een veiligere werking voor personeel en apparatuur wordt gegarandeerd