Waarom is staal met een hoog mangaangehalte het beste materiaal voor slijtageonderdelen van kegelbrekers?

Wat is hoog mangaanstaal in kegelbrekers?

Definitie van hoog mangaanstaal

Hoog mangaanstaal , ook bekend als Hadfield-staal, is een type staallegering dat een hoog mangaangehalte (doorgaans 12–14%) en een laag koolstofgehalte bevat. Het staal staat bekend om zijn uitstekende taaiheid, hardheid en slijtvastheid, waardoor het ideaal is voor toepassingen waarbij sprake is van hoge impact en schurende omstenigheden. Hadfield-staal werd voor het eerst ontwikkeld door Robert Hadfield in 1882 en dankzij zijn unieke eigenschappen is het sindsdien een voorkeursmateriaal geworden voor de productie van voeringen en mantels van kegelbrekers.

Waarom het op grote schaal wordt gebruikt in breekapparatuur?

Staal met een hoog mangaangehalte wordt veel gebruikt in breekapparatuur zoals kegelbrekers vanwege de uitzonderlijke prestaties in omgevingen met hoge impact. Dankzij het hardende vermogen van het staal is het bestand tegen schade door verpletterende krachten en schurende materialen, waardoor kritische componenten, zoals de voeringen en mantels van de breker, een langere levensduur hebben. Dit resulteert in minder stilstand, lagere onderhoudskosten en verbeterde productiviteit voor mijnbouw- en aggregaatactiviteiten.

Chemische basissamenstelling en de impact ervan op de prestaties

De typische chemische samenstelling van hoog mangaanstaal omvat:

Mangaan (12–14%): Biedt verhoogde taaiheid, hardheid en weerstand tegen slijtage.

Koolstof (0,9–1,2%): Verbetert de hardheid en sterkte, waardoor het staal kan uitharden als reactie op hoge impactbelasting.

Silicium (0,3–0,9%): Werkt als deoxidatiemiddel tijdens het staalproductieproces en helpt de taaiheid te verbeteren.

IJzer (balans): Vormt de basis van de staallegering en zorgt voor structurele integriteit.

Deze combinatie van mangaan, koolstof en andere elementen geeft Hadfield-staal zijn onderscheidende kenmerken. Het hoge percentage mangaan zorgt voor zijn hardende eigenschap, waardoor het staal harder wordt als het herhaalde schokken ondergaat, een essentieel kenmerk voor kegelbrekers die worden gebruikt in zware breekomstandigheden.

Hoe verbetert hoog mangaanstaal de prestaties van de kegelbreker?

Werkverhardende eigenschap onder impact en druk

Een van de belangrijkste voordelen van hoog mangaanstaal is zijn werkhardende vermogen. Bij blootstelling aan schokken en druk wordt het oppervlak van het staal harder, wat de brekercomponenten, zoals brekervoeringen en mantels, helpt beschermen tegen slijtage. Dit fenomeen doet zich voor wanneer het staal de impactenergie absorbeert en vervorming ondergaat, wat resulteert in de vorming van harde fasen op het oppervlak van het materiaal. Deze zelfhardende eigenschap verbetert de duurzaamheid en verlengt de levensduur van kegelbrekers, waardoor de noodzaak voor frequente vervanging van onderdelen wordt verminderd.

Weerstand tegen slijtage, slijtage en omstandigheden onder hoge spanning

Door het hoge mangaangehalte is hoog mangaanstaal vertoont een uitstekende weerstand tegen slijtage en slijtage. Bij kegelbrekers worden de voeringen en mantels blootgesteld aan extreme slijtage als ze in contact komen met schurende materialen, zoals rotsen en ertsen. Hoog mangaanstaal biedt superieure weerstand tegen deze schurende krachten, waardoor ervoor wordt gezorgd dat de breekonderdelen hun vorm en functionaliteit gedurende een langere periode behouden. Dit leidt tot minder onderbrekingen in de productie, lagere onderhoudskosten en een verbeterde algehele efficiëntie bij breekwerkzaamheden.

Mogelijkheid om de levensduur van kegelbrekervoeringen en mantels te verlengen

Dankzij het hardende effect en de hoge weerstand tegen slijtage en stoten, hoog mangaanstaal verlengt de levensduur aanzienlijk kegelbrekervoeringen and mantels . Naarmate het staal bij gebruik harder wordt, wordt het beter bestand tegen de intense krachten die tijdens het breekproces ontstaan. Dit betekent dat brekers die zijn uitgerust met onderdelen met een hoog mangaangehalte, zwaardere werklasten aan kunnen zonder dat dit ten koste gaat van de prestaties. Als gevolg hiervan ervaren bedrijven minder downtime, minder vervanging van onderdelen en lagere operationele kosten.

Welke kegelbrekeronderdelen gebruiken hoog mangaanstaal?

Belangrijkste componenten gemaakt van hoog mangaanstaal

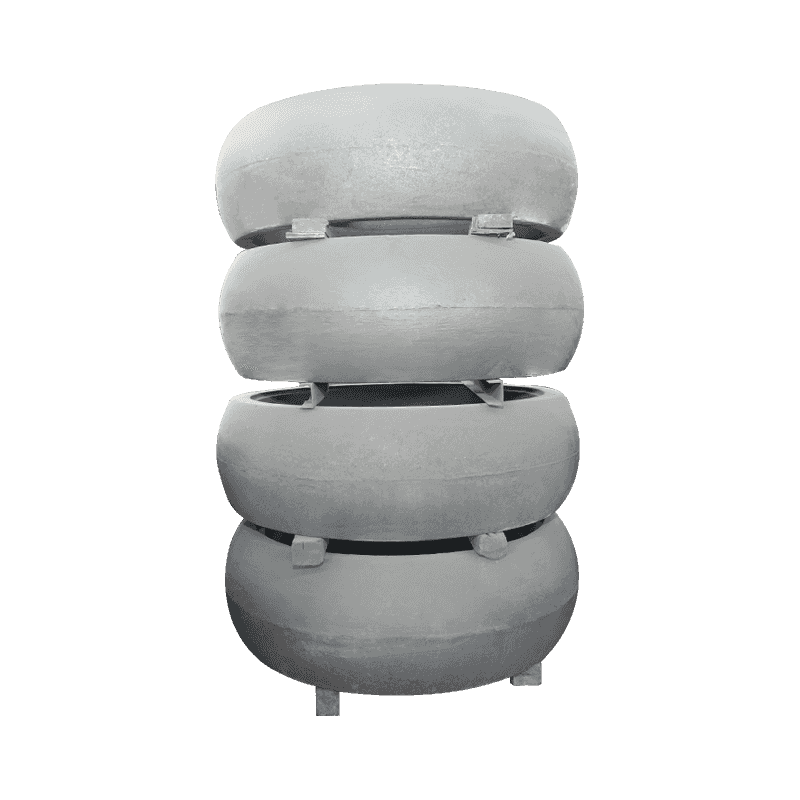

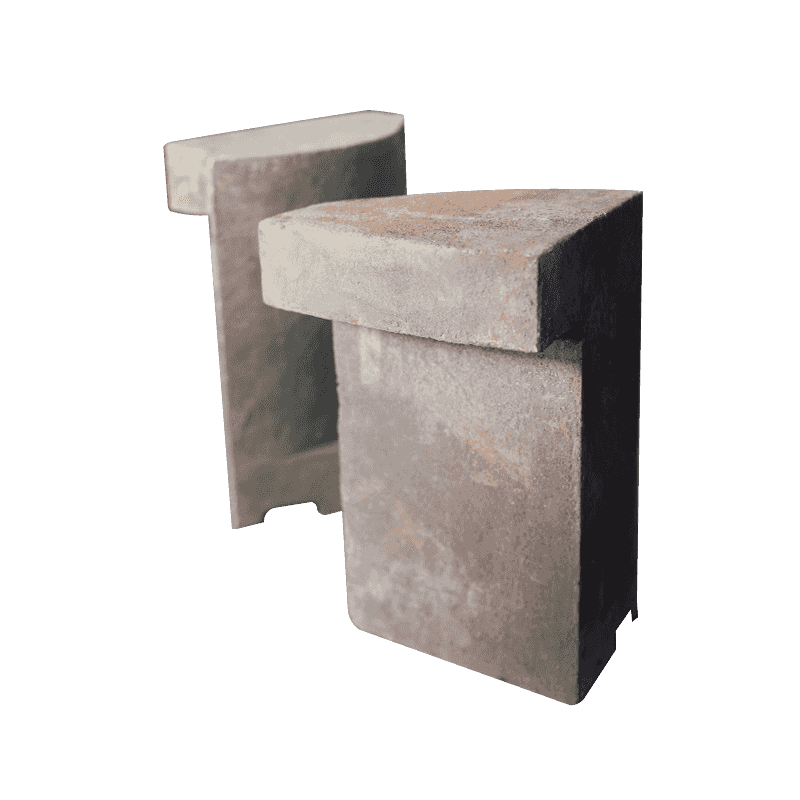

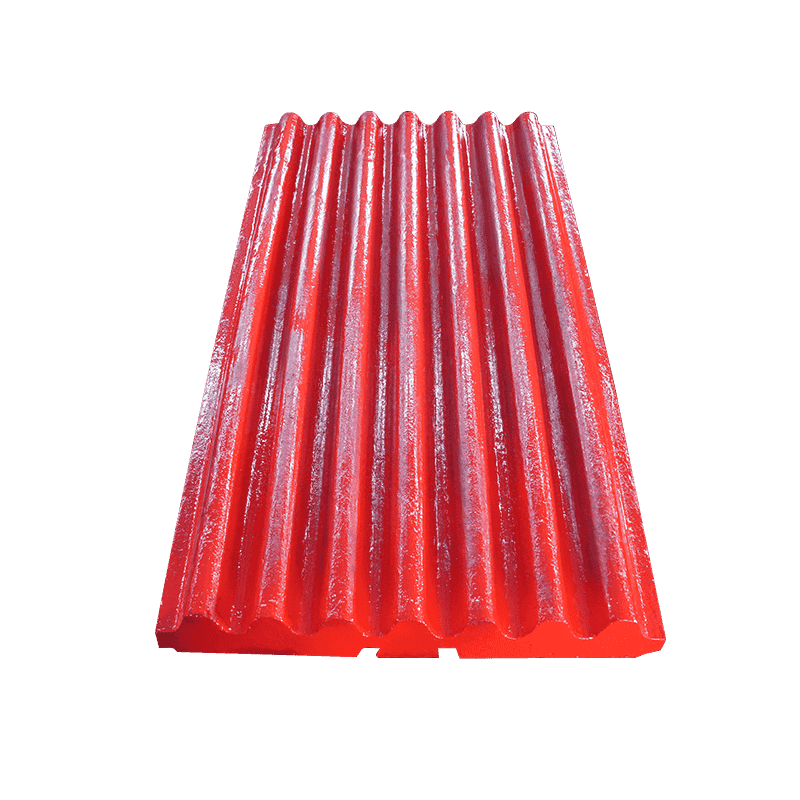

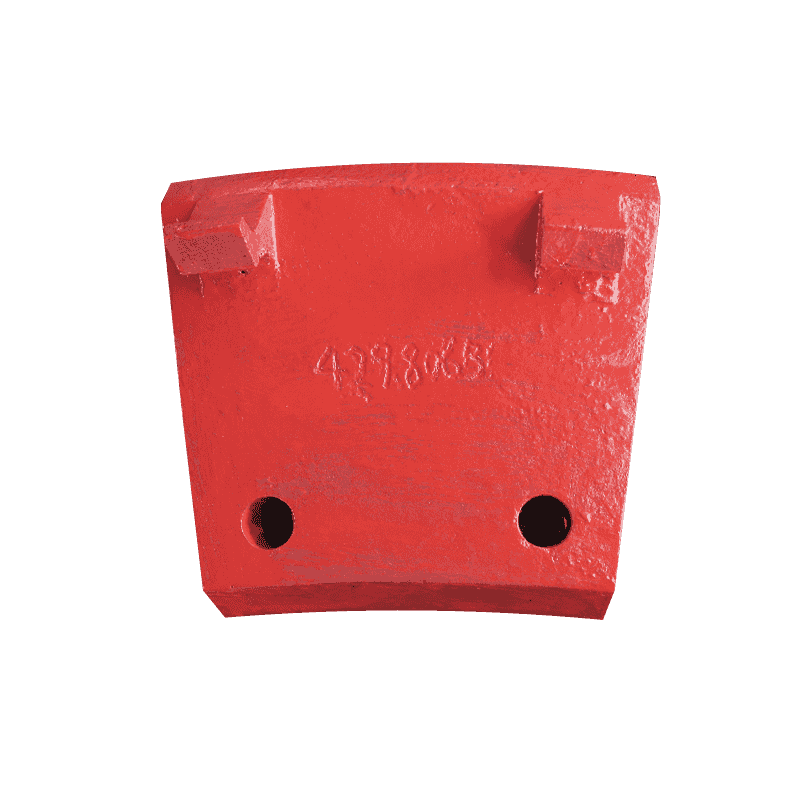

Hoog mangaanstaal , ook bekend als Hadfield-staal, wordt veelvuldig gebruikt in kegelbrekers vanwege zijn superieure eigenschappen zoals taaiheid, hardheid en hardingsvermogen onder belasting. De volgende onderdelen van de kegelbreker zijn doorgaans gemaakt van hoog mangaanstaal:

| Onderdeelnaam | Beschrijving |

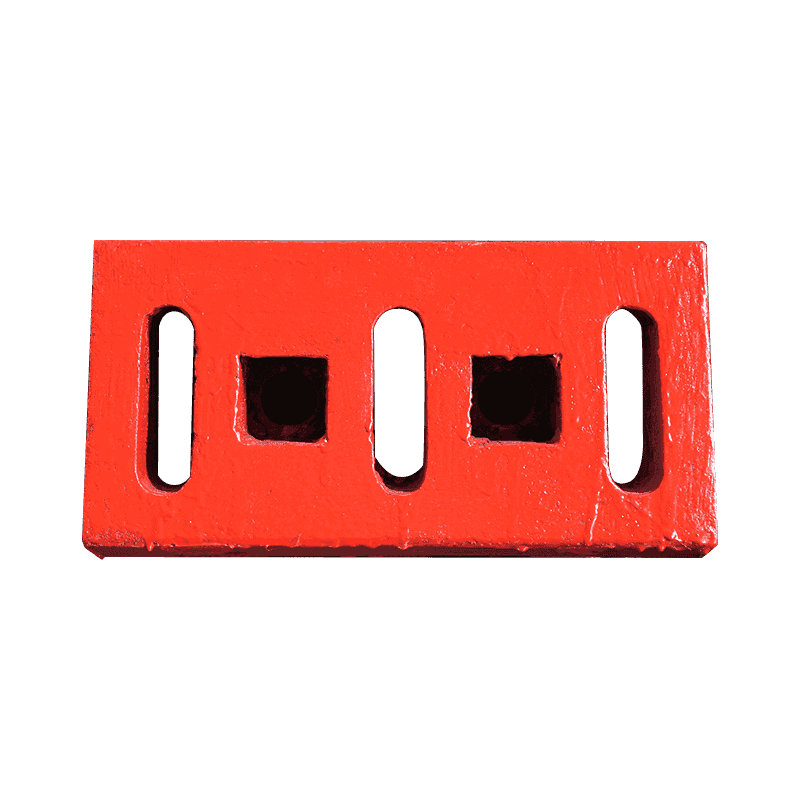

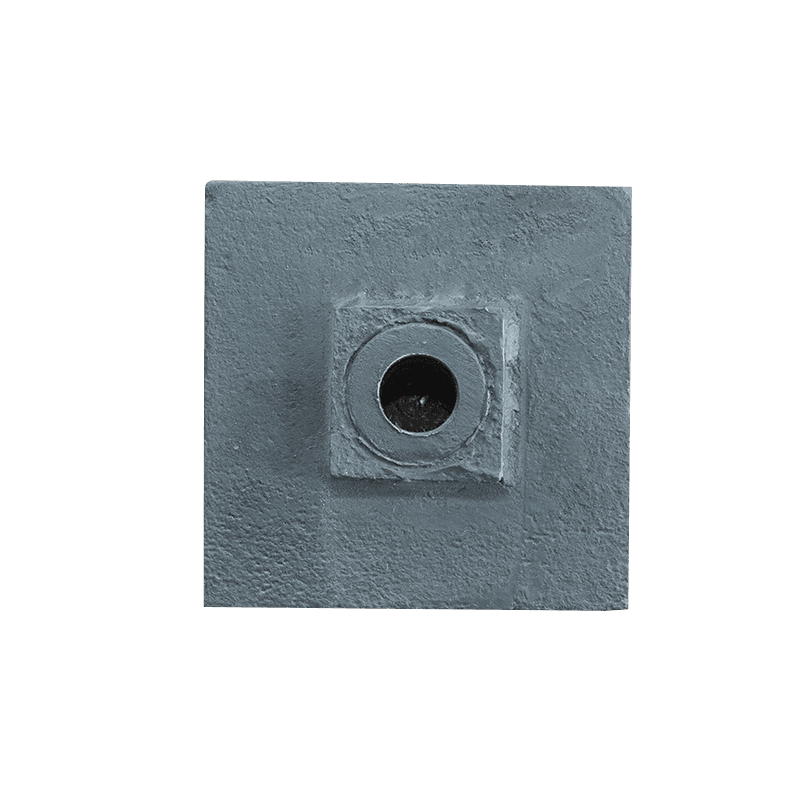

| Concaven | De vaste voering die het buitenste deel van de kegelbreker vormt. Het werkt samen met de mantel om materiaal te verpletteren. Dit onderdeel is onderhevig aan aanzienlijke schurende slijtage, waardoor staal met een hoog mangaangehalte een ideale keuze is. |

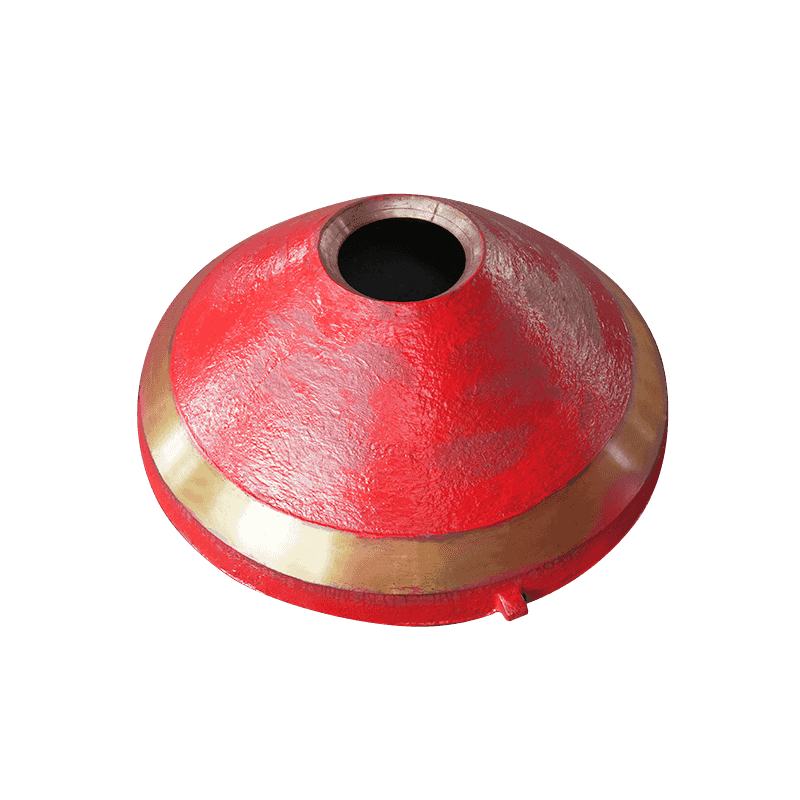

| Mantels | Het roterende onderdeel dat binnen de dorskorf beweegt. De mantel werkt samen met het materiaal om het te verpletteren, en ondergaat tijdens het verbrijzelingsproces hoge schokken en slijtage. |

| Komvoeringen | Deze vormen de binnenbekleding van de breekkamer. Net als concaves ondergaan ze tijdens het gebruik constante slijtage, die staal met een hoog mangaangehalte kan verdragen. |

| Kaakplaten (in gerelateerde brekers) | Deze platen worden gebruikt in kaakbrekers en zijn vaak gemaakt van hoog mangaanstaal. Ze vervullen vergelijkbare functies in breekapparatuur en moeten duurzaam zijn om de hoge krachten te weerstaan die tijdens het breken worden uitgeoefend. |

| Andere slijtagedelen | Dit omvat invoerplaten, voeringen en andere componenten die worden blootgesteld aan zware schokken en slijtage. Staal met een hoog mangaangehalte is perfect voor deze onderdelen vanwege de weerstand tegen slijtage en stoten. |

Wat zijn de voordelen van hoog mangaanstaal voor kegelbrekers?

Zelfhardende eigenschap onder belasting

Hoog mangaanstaal heeft een opmerkelijke zelfhardende eigenschap, wat betekent dat naarmate het materiaal wordt blootgesteld aan intense verpletterende krachten, het oppervlak harder wordt en beter bestand tegen slijtage. Dit is van cruciaal belang voor componenten zoals de voeringen en mantels van kegelbrekers, omdat het ze helpt de voortdurende impact te weerstaan en tegelijkertijd hun vorm en functionaliteit behoudt. Het resultaat is een aanzienlijke vermindering van de onderhoudskosten en de stilstandtijd, waardoor brekers gedurende langere perioden efficiënt kunnen werken.

Uitstekende taaiheid en duurzaamheid

Door het hoge mangaangehalte is this steel alloy exhibits excellent toughness and durability. Parts made from Kegelbreker Gietstukken van hoog mangaanstaal zijn in staat schokken met hoge energie te absorberen zonder te breken, waardoor ze superieure weerstand bieden tegen scheuren. Dit is vooral belangrijk voor brekers die in de mijnbouw en aggregaatactiviteiten werken, waar onderdelen worden blootgesteld aan voortdurende, intense krachten. Het vermogen van het staal om schokbelastingen te weerstaan, verlengt de levensduur van cruciale onderdelen zoals concaven en mantels.

Kosteneffectiviteit vergeleken met alternatieve legeringen

Hoewel staal met een hoog mangaangehalte vaak goedkoper is dan alternatieve legeringen, biedt het vergelijkbare of zelfs superieure prestaties onder omstandigheden met hoge impact. De duurzaamheid en taaiheid van dit staal maken het een uitstekende kosteneffectieve oplossing voor onderdelen van kegelbrekers. Door te gebruiken Kegelbreker Gietstukken van hoog mangaanstaal kunnen bedrijven de onderhouds- en vervangingskosten aanzienlijk verlagen en tegelijkertijd de algehele efficiëntie van de breker verbeteren. Dit maakt het tot een voorkeursmateriaal in industrieën waar stilstand van apparatuur kostbaar is.

Vermindert stilstand door de levensduur van onderdelen te verlengen

Onderdelen gemaakt van hoog mangaanstaal bieden een langere levensduur dankzij hun slijtvastheid en zelfhardende eigenschappen. Omdat er minder vervangingen nodig zijn, kunnen onderhoudsteams zich op andere gebieden concentreren en heeft de apparatuur minder uitval. Dit vertaalt zich in een grotere operationele efficiëntie, omdat brekers gedurende langere perioden op topprestaties zullen werken zonder de frequente vervanging van kritische componenten zoals komvoeringen of mantels.