Hoe kunnen gietstukken met een hoog chroomgehalte prestatievermenigvuldigers worden voor verticale impactbrekers?

De opkomst van gietstukken met een hoog chroomgehalte heeft deze situatie volledig veranderd. Met zijn ultrahoge hardheid, uitstekende slijtvastheid en slagvastheid, slagbreker met verticale as, hoog chroomgietwerk verlengt niet alleen de levensduur van de apparatuur aanzienlijk, maar verbetert ook de breekefficiëntie aanzienlijk en verlaagt de bedrijfskosten. Dit artikel gaat dieper in op de materiële voordelen van gietstukken met een hoog chroomgehalte met verticale as en de praktische voordelen die het geoptimaliseerde ontwerp met zich meebrengt, zodat gebruikers kunnen begrijpen waarom het een "prestatievermenigvuldiger" is geworden voor verticale impactbrekers.

Waarom kunnen verticale as-inslagbrekers met hoog chroomgehalte de prestaties van de apparatuur aanzienlijk verbeteren?

Kernvoordelen van materialen met een hoog chroomgehalte

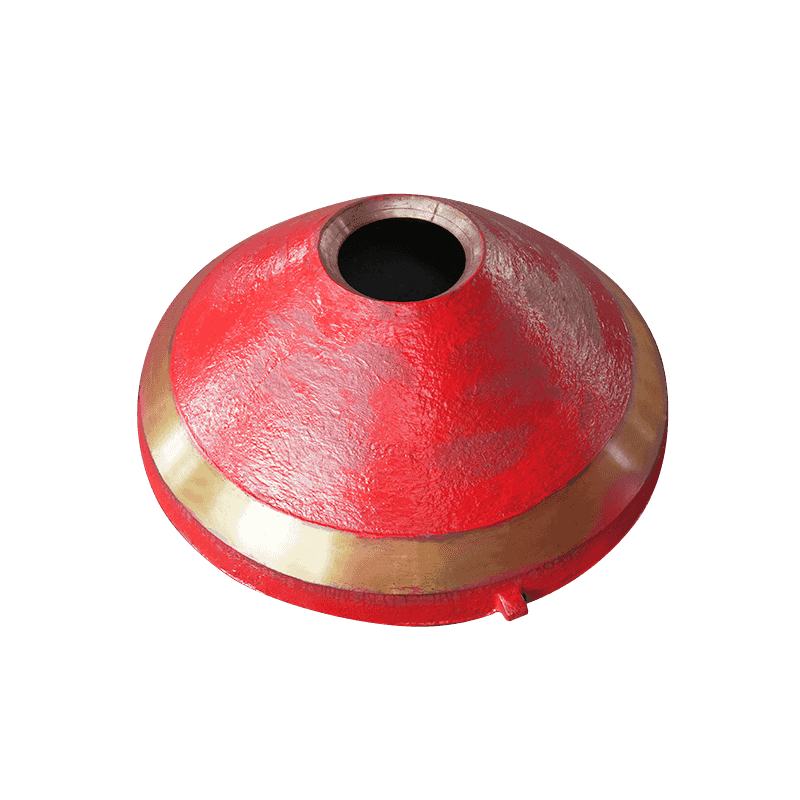

Het werkingsprincipe van de verticale impactbreker bepaalt dat de kerncomponenten de dubbele test van impact op hoge snelheid en ernstige slijtage moeten doorstaan. Gietstukken met een hoog chroomgehalte (die gewoonlijk 20% -30% chroom bevatten) hebben de volgende belangrijke kenmerken vergeleken met gewone gietstukken met een hoog mangaangehalte of laaggelegeerde gietstukken:

Ultrahoge hardheid, verhoogde slijtvastheid 3-5 keer: De hardheid van een hoge chroomlegering kan HRC58-65 bereiken, veel hoger dan de HRC45-50 van gewone materialen. Bij het vermalen van materialen met een hoge hardheid, zoals graniet en basalt, wordt de slijtage aanzienlijk verminderd en wordt de levensduur ruim drie keer verlengd.

Uitstekende slagvastheid en minder accidentele breuk: Gietstukken met een hoog chroomgehalte ondergaan speciale warmtebehandelingsprocessen om de hoge hardheid te behouden en toch een goede taaiheid te hebben, waardoor brosse breuk bij impact op hoge snelheid wordt vermeden. Na het gebruik van breekschoenen met een hoog chroomgehalte in een mijnbouwproductielijn daalde het percentage accidentele schade bijvoorbeeld met 80%, waardoor de stilstandtijd voor onderhoud aanzienlijk werd verminderd.

Stabiele initiële prestaties en lagere onderhoudskosten: Gewone materialen ervaren een snelle prestatievermindering na slijtage, wat resulteert in een verminderde breekefficiëntie en een verhoogd energieverbruik. Gietstukken met een hoog chroomgehalte behouden gedurende de gehele levenscyclus een stabiel breekeffect, waardoor de apparatuur altijd in een efficiënte staat verkeert en het energieverbruik met 10% -15% per ton wordt verminderd.

Hoe kan het optimaliseren van het ontwerp grotere voordelen opleveren?

Naast de voordelen van het materiaal zelf, verbeteren moderne gietstukken met een hoog chroomgehalte de uitgebreide prestaties van verticale impactbrekers verder door nauwkeurige structurele optimalisatie en modulair ontwerp.

Gestroomlijnd ontwerp: vermindert de weerstand en verbetert de breekefficiëntie

Traditionele gietstukken hebben een eenvoudige structuur en zijn gevoelig voor turbulentie tijdens de materiaalstroom, wat resulteert in een verhoogd energieverlies. De geoptimaliseerde gietstukken met hoog chroomgehalte hebben een aerodynamisch gestroomlijnd ontwerp, waardoor het materiaal soepeler door de breekkamer gaat en ineffectieve botsingen worden verminderd, waardoor de breekefficiëntie met 15% -30% wordt verhoogd en trillingen en geluid van de apparatuur worden verminderd.

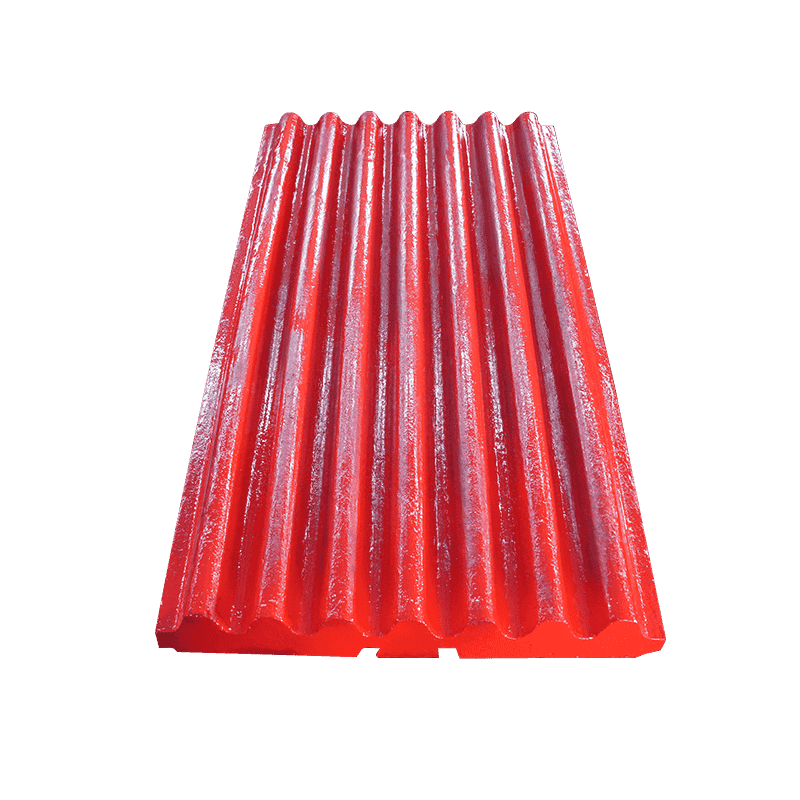

Verbetering van de oppervlaktetextuur: versterkt het verpletterende effect en verbetert de deeltjesvorm

Het breekoppervlak van gietstukken met een hoog chroomgehalte wordt behandeld met speciale texturen (zoals golvende en gekartelde ontwerpen), die het materiaal effectiever kunnen "bijten" en het impactverpletterende effect verbeteren. Uit de feitelijke testgegevens van een cementfabriek blijkt dat de uitstekende deeltjesvormsnelheid van afgewerkt zand en grind is toegenomen van 90% naar 98%, en dat de naaldvormige deeltjes met 50% zijn afgenomen, wat meer in overeenstemming is met de eisen van hoogwaardige betonaggregaten.

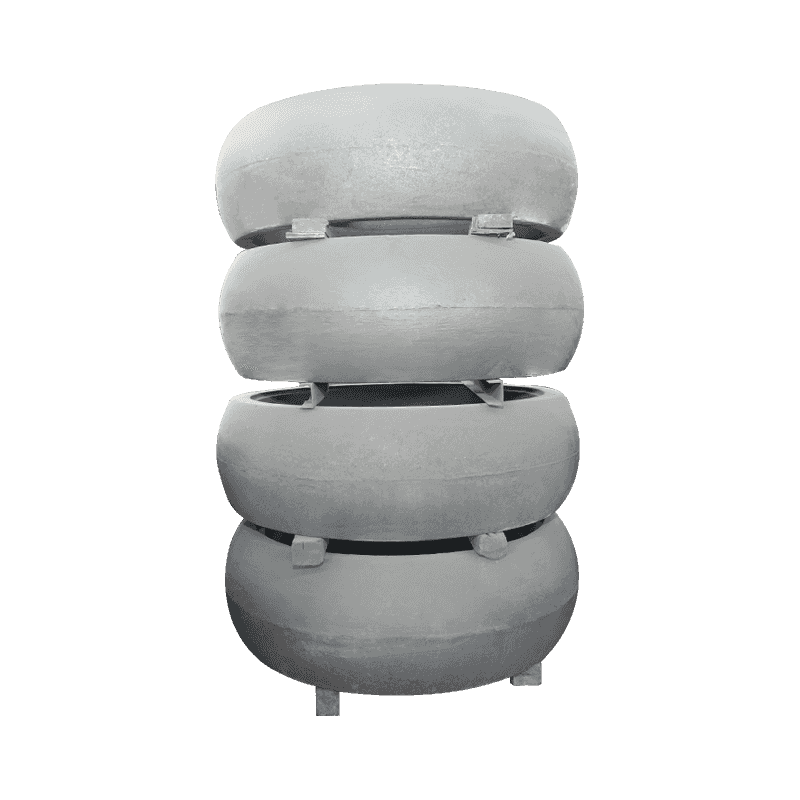

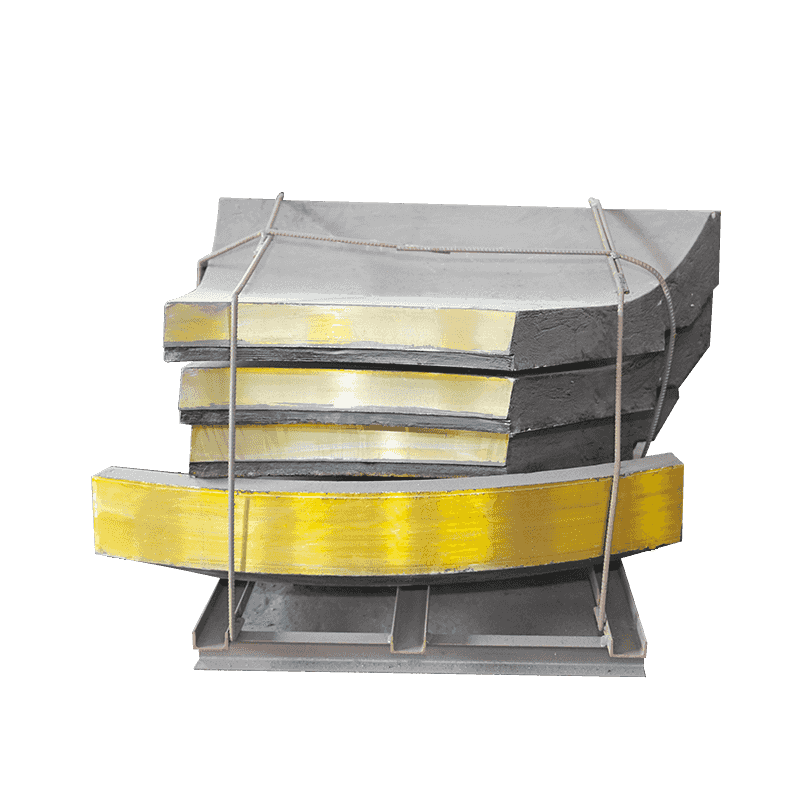

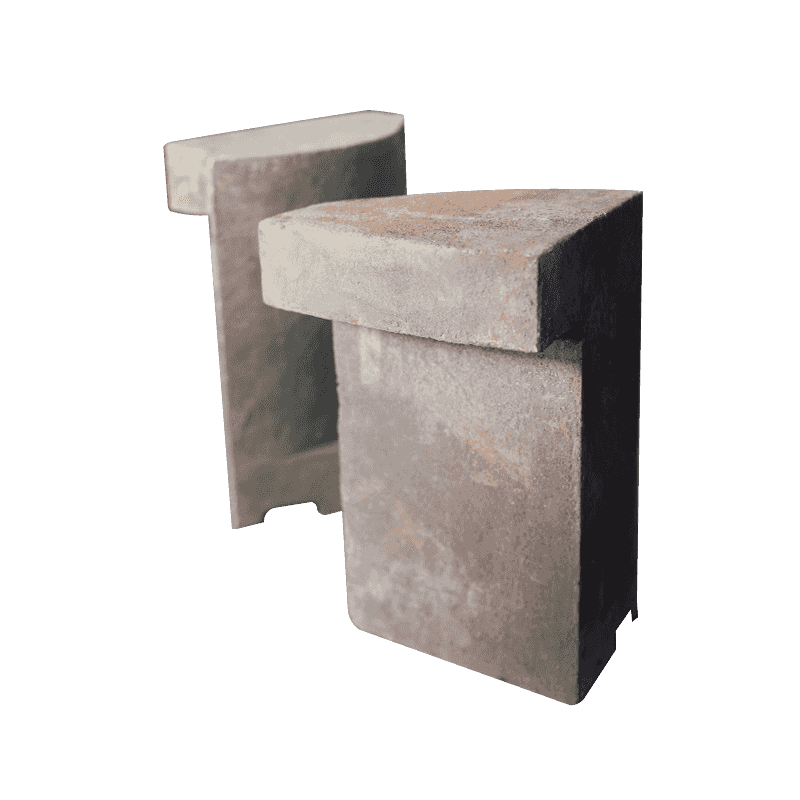

Modulair ontwerp: snelle vervanging, waardoor verliezen door stilstand worden verminderd

Traditionele vervanging van integrale voeringen duurt enkele uren, terwijl moderne gietstukken met een hoog chroomgehalte een modulair combinatieontwerp aannemen, waarmee het volgende kan worden bereikt: vervanging uit één stuk zonder de noodzaak van algehele demontage, verminderde onderhoudstijd met 70% (van 4 uur naar 1 uur) en verminderde voorraadkosten van reserveonderdelen met 30% (u hoeft alleen maar kwetsbare modules te reserveren).