Hoe wordt de hamerkop met hoog chroomgehalte een ‘hard-core wapen’ voor hoogefficiënte en energiebesparende breekapparatuur?

In de mijnbouw, metallurgie, bouwmaterialen en andere industrieën is breekapparatuur een belangrijke schakel in de productielijn, en de prestaties van de accessoires bepalen rechtstreeks de gebruiksefficiëntie en bedrijfskosten van de apparatuur. Hamerkoppen met een hoog chroomgehalte voor zeer efficiënte en energiebesparende brekers onderscheiden zich in werkomgevingen met hoge intensiteit door hun uitstekende slijtvastheid en slagvastheid en worden een "hard-core wapen" in breekapparatuur.

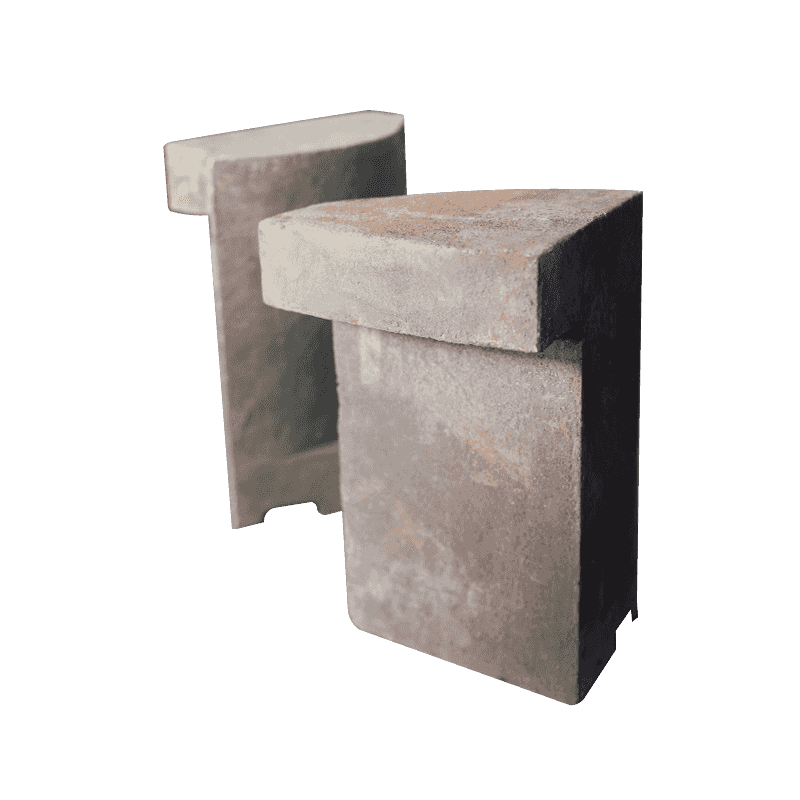

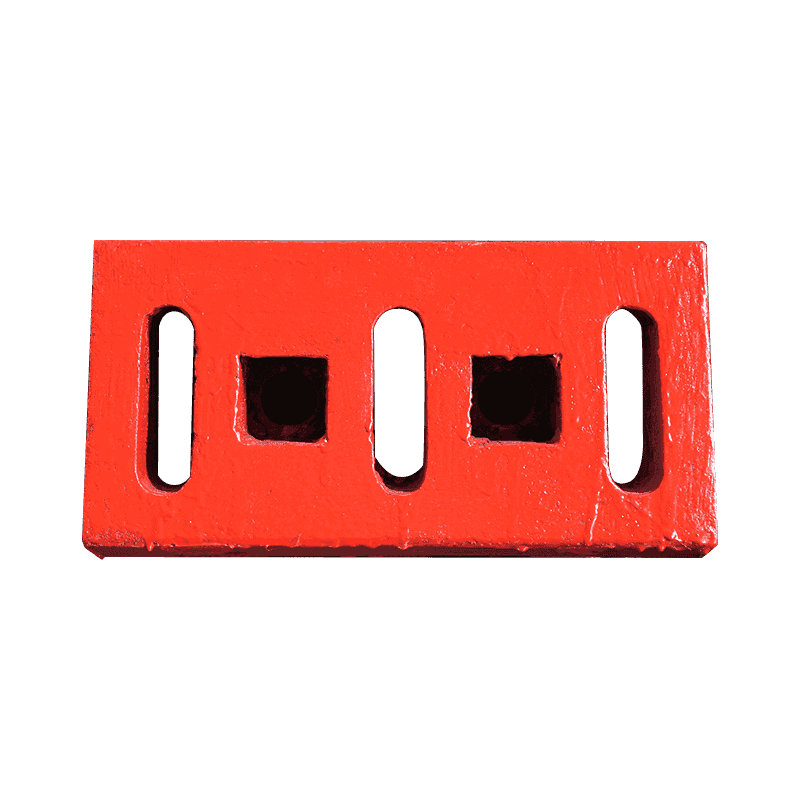

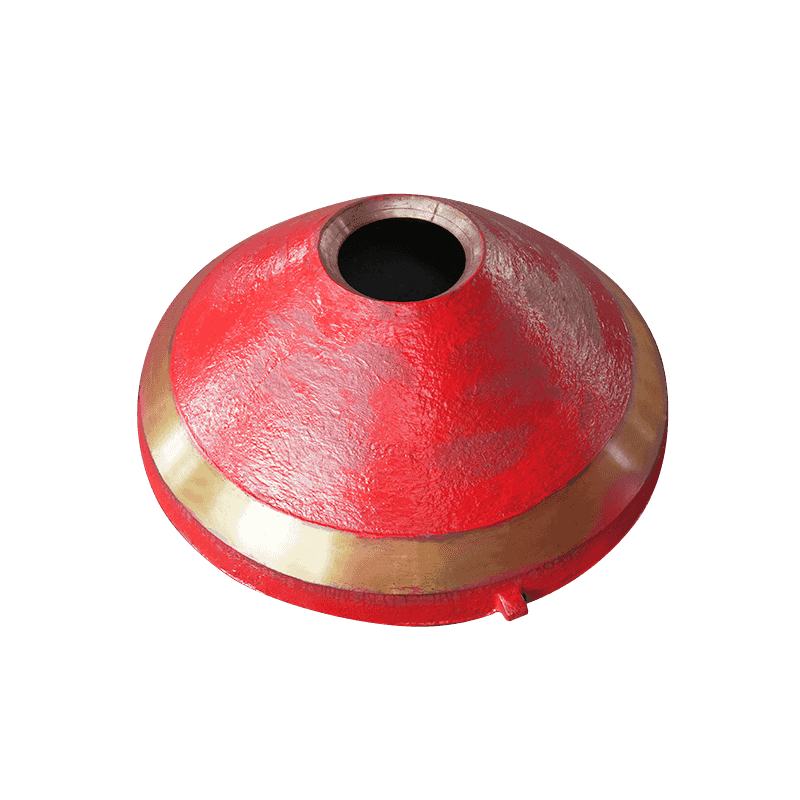

De hamerkop van hoog chroomgehalte is nauwkeurig gegoten met materialen met een hoog chroomgehalte, met een hoog chroomgehalte van 23 ~ 30%, en met een geschikte hoeveelheid legeringselementen zoals mangaan en silicium, waardoor een metalen matrixstructuur wordt gevormd met zowel hardheid als taaiheid. Deze unieke legeringsverhouding zorgt niet alleen voor uitstekende prestaties van de hamerkop in omgevingen met hoge impact en hoge wrijving, maar vermijdt ook effectief het probleem van gemakkelijke slijtage en breuk van traditionele hamerkoppen.

Tijdens het gietproces maakt de hamerkop gebruik van geavanceerde vacuümgiet- en precisiegietprocessen om de dichtheid en uniformiteit van de interne organisatie te verbeteren door potentiële defecten zoals poriën en krimp te verwijderen. Met daaropvolgende warmtebehandeling van het oppervlak (zoals afschrikken en temperen) kan de hardheid van het eindproduct HRC58-62 bereiken, met een sterke impact- en slijtvastheid, en kan het een levensduur en stabiele prestaties garanderen, zelfs bij het verpletteren van harde ertsen.

Op welke "harde technologie" is de prestatieverbetering van een hamer met hoog chroomgehalte gebaseerd?

Om een evenwicht te bereiken tussen de drie belangrijkste prestatie-indicatoren: slijtvastheid, scheurweerstand en slagvastheid, bevat de hoogchroomhamer een aantal geavanceerde technologieën in het productieproces:

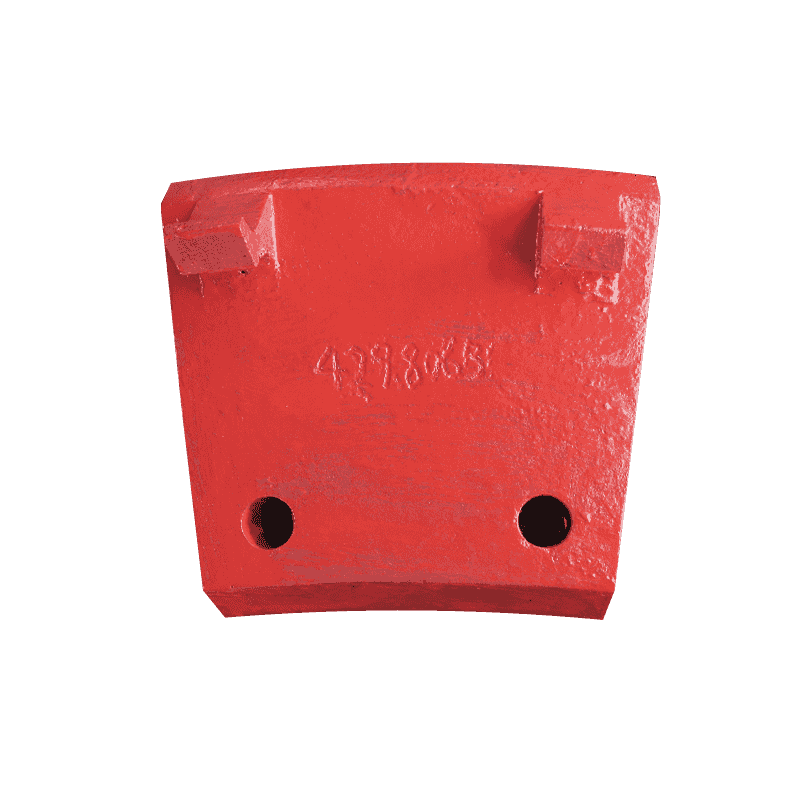

Geoptimaliseerde verhouding van legeringselementen: De kern van de chroomhamer ligt in de hoogwaardige materiaalsamenstelling. De hamer is gemaakt van een hoge chroomlegering als hoofdmateriaal, met een chroomgehalte tot 23% ~ 30%. Chroom is de sleutel tot het verbeteren van de hardheid en slijtvastheid van metalen. Het kan een grote hoeveelheid harde carbiden in de metaalmatrix vormen, waardoor de slijtvastheid van het hameroppervlak aanzienlijk wordt verbeterd. Tegelijkertijd worden er ook wetenschappelijk passende hoeveelheden mangaan en silicium toegevoegd. Mangaan heeft de functie om de taaiheid en sterkte van staal te verbeteren en kan de slagvastheid van de hamer verbeteren, terwijl silicium deoxidatie helpt en de algehele uniformiteit en hoge temperatuurbestendigheid van de legering verbetert.

Om ervoor te zorgen dat het metaal geen brosse scheuren veroorzaakt tijdens het gieten en de warmtebehandeling bij hoge temperatuur, wordt het fosfor- en zwavelgehalte strikt gecontroleerd onder de 0,04%. Als deze twee onzuiverheidselementen de norm overschrijden, is het heel gemakkelijk om broze tussenlagen of scheuren in de hamerkop te veroorzaken, waardoor de levensduur ervan aanzienlijk wordt verkort. Daarom is de verhouding tussen hoogwaardige legeringen niet alleen een "formule", maar ook een belangrijke basis om te bepalen of de hamerkop stabiel kan werken.

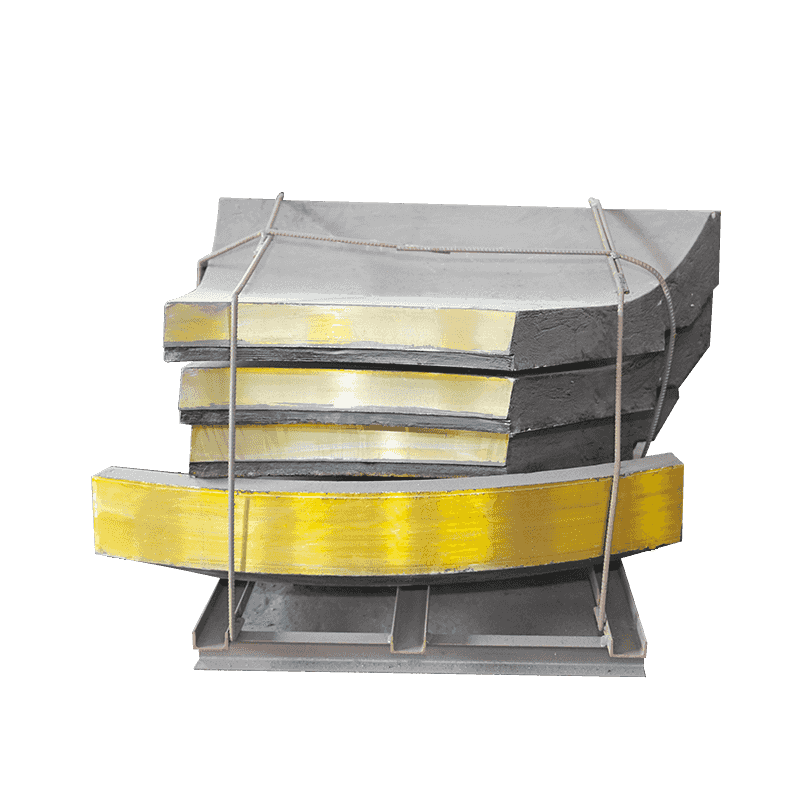

Vacuümgietproces: Bij het traditionele zandvorm- of gewone zwaartekrachtgietproces is het gesmolten metaal gevoelig voor gietfouten zoals poriën, krimp en slakinsluitsels tijdens het stollingsproces. Het is zeer waarschijnlijk dat deze defecten "spanningsconcentratiepunten" worden onder impactomgevingen met hoge belasting, waardoor de hamerkop vroegtijdig barst of breekt. De hamerkop met hoog chroomgehalte maakt gebruik van een vacuümgietproces, dat wil zeggen dat het gesmolten metaal wordt gegoten onder een vacuüm-negatieve drukomgeving, wat het risico op metaaloxidatiereacties en gasinsluiting effectief vermindert.

De biggest advantage of this process is to improve the density and uniformity of the internal structure of the casting. By reducing oxidation inclusions and pore formation, the hammer head will not fail quickly due to "internal voids" when subjected to impact loads. At the same time, vacuum casting can also improve fluidity, so that the molten metal can better fill the complex mold cavity, ensure the molding accuracy of the details of the hammer head corners, and lay a solid foundation for subsequent heat treatment and processing. Through the high-standard vacuum casting process, the high-chromium hammer head is superior to ordinary castings in terms of structural integrity and mechanical properties, making it an ideal choice for heavy-duty working environments.

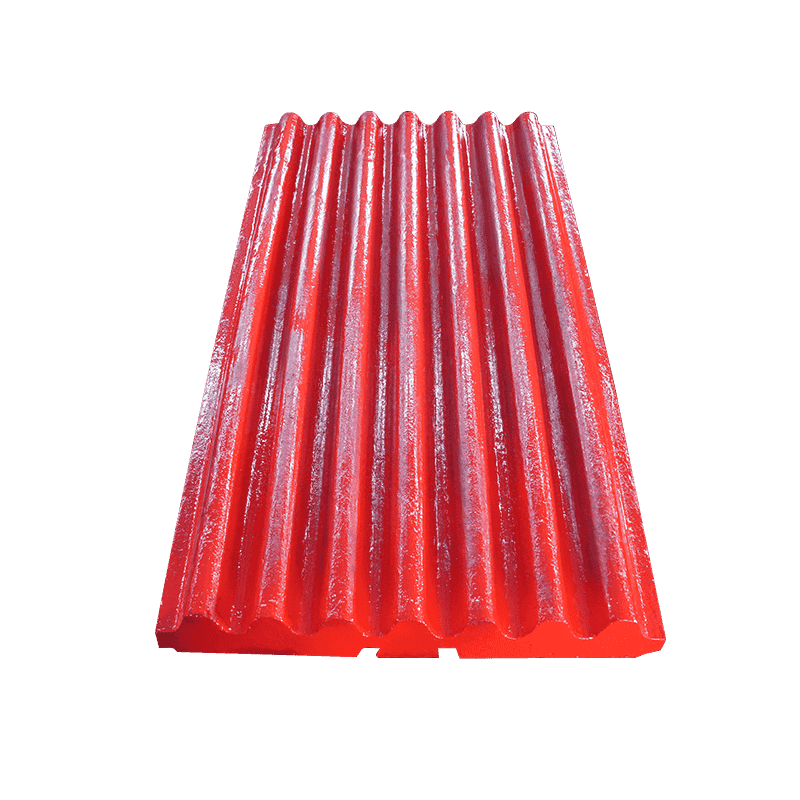

Versterking door warmtebehandeling: De kernprestaties van de hamerkop met een hoog chroomgehalte moeten zowel "hard" zijn om slijtage te weerstaan als "sterk" om schokken te weerstaan. Daarom is wetenschappelijke warmtebehandelingstechnologie een belangrijke schakel geworden bij het verbeteren van de prestaties ervan. Nadat de hamerkop is gegoten, moet deze eerst worden geblust, dat wil zeggen dat hij wordt verwarmd tot de kritische temperatuur van de austenietzone (meestal rond de 980°C) en snel wordt afgekoeld om een martensitische structuur met hoge hardheid op het oppervlak van de hamerkop te vormen. De hardheid van deze geharde laag kan HRC58~62 bereiken, wat de slijtvastheid aanzienlijk verbetert, vooral bij continue, snelle breekbewerkingen. Vaak gaat ‘hoge hardheid’ echter gepaard met ‘hoge brosheid’, waardoor de hamerkop dan een tempering zal ondergaan. Het doel van temperen is om de restspanning in de hamerkop op te heffen zonder de hardheid van martensiet te vernietigen, en om de transformatie van een deel van het austeniet te bevorderen, waardoor de algehele taaiheid en scheurweerstand worden verbeterd. Dit proces zorgt ervoor dat de hamerkop niet zal breken als gevolg van overmatige broosheid bij blootstelling aan een enorme impact, waardoor de ideale staat van "hard met taaiheid" wordt bereikt. Sommige hoogwaardige producten kunnen ook meertraps warmtebehandelingsstrategieën toepassen, zoals meervoudig temperen en isothermisch blussen om de microstructuur verder te optimaliseren, de structurele stabiliteit te verbeteren met behoud van de hardheid en garantie te bieden voor de hoogwaardige output van de hamerkop met hoog chroomgehalte.

De following are the core technical parameters of the hammer head:

| Prestatieparameter | Technische beschrijving |

|---|---|

| Legering materiaal | Hoog-chroomlegering (Cr 23–30%, Mn 0,6–1,2%) |

| Gietproces | Vacuümgieten Precisiegieten |

| Oppervlaktebehandeling | Afschrikken Temperen |

| Oppervlaktehardheid | HRC58–62 |

| Microstructuur | Martensiet behouden austeniet |

| Impactsterkte | Hoog, geschikt voor breekomgevingen met hoge belasting |

| Levensduur | 2-3 keer langer dan traditionele hamerkoppen van hoog mangaanstaal |

Dankzij deze reeks rigoureuze technische systemen presteert de hamerkop met hoog chroomgehalte niet alleen goed in de beginfase, maar behoudt hij ook een hoog rendement tijdens langdurig gebruik, waardoor hij een solide garantie wordt voor een stabiele productie.

Welke waarde levert de hamerkop met hoog chroomgehalte in praktische toepassingen op voor de onderneming?

Vergeleken met hamers gemaakt van traditionele materialen bieden hamers met een hoog chroomgehalte voordelen in meerdere dimensies:

1. Verleng de vervangingscyclus aanzienlijk

Vanwege de hoge hardheid en hoge taaiheid zijn hamers met een hoog chroomgehalte bestand tegen voortdurende schokken en sterke wrijving, en hun slijtvaste levensduur is 2 tot 3 keer die van gewone hamers van hoog mangaanstaal. De frequentie van vervanging van apparatuur wordt verminderd, waardoor de uitvaltijd aanzienlijk wordt verminderd.

2. Verlaag de onderhoudskosten

De hammer is not easy to break or peel off, the maintenance frequency is greatly reduced, the investment of maintenance workers is reduced, the cost of purchasing accessories is also reduced, and the overall operating cost is greatly optimized.

3. Verbeter de productie-efficiëntie

De hammer has stable performance, strong impact force, and uniform crushing, which helps to improve the overall crushing efficiency and finished product particle quality, and further increase the added value of the product.

4. Ondersteun een groene en milieuvriendelijke productie

De high wear-resistant characteristics reduce resource consumption and metal waste generation, extend the life cycle of equipment, and are in line with the current "green mine" and "clean production" concepts.