Hoe wordt de rolhuls met hoog chroomgehalte een belangrijk wapen voor de impactbreker?

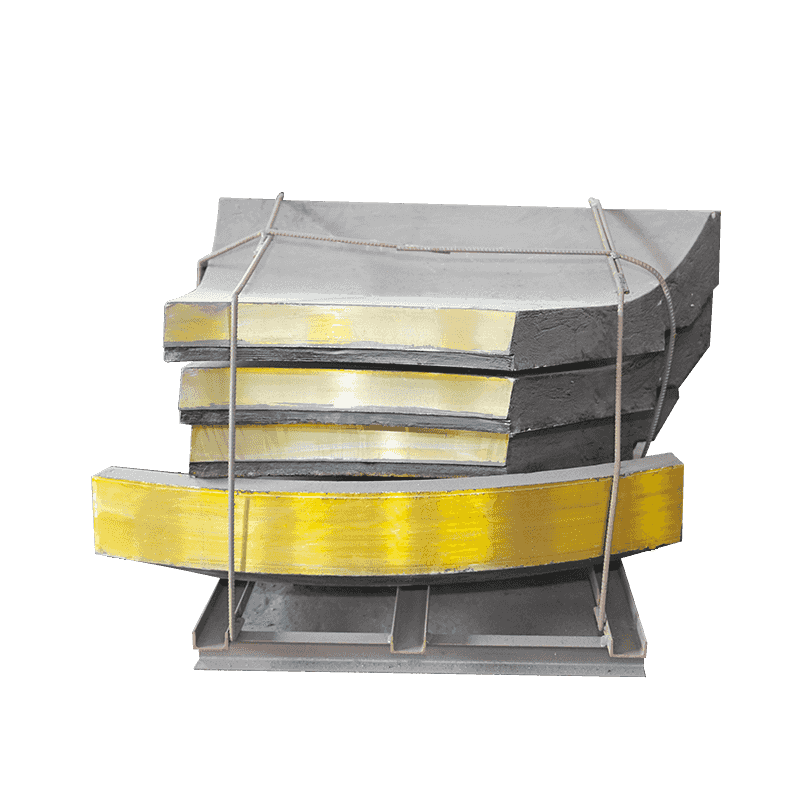

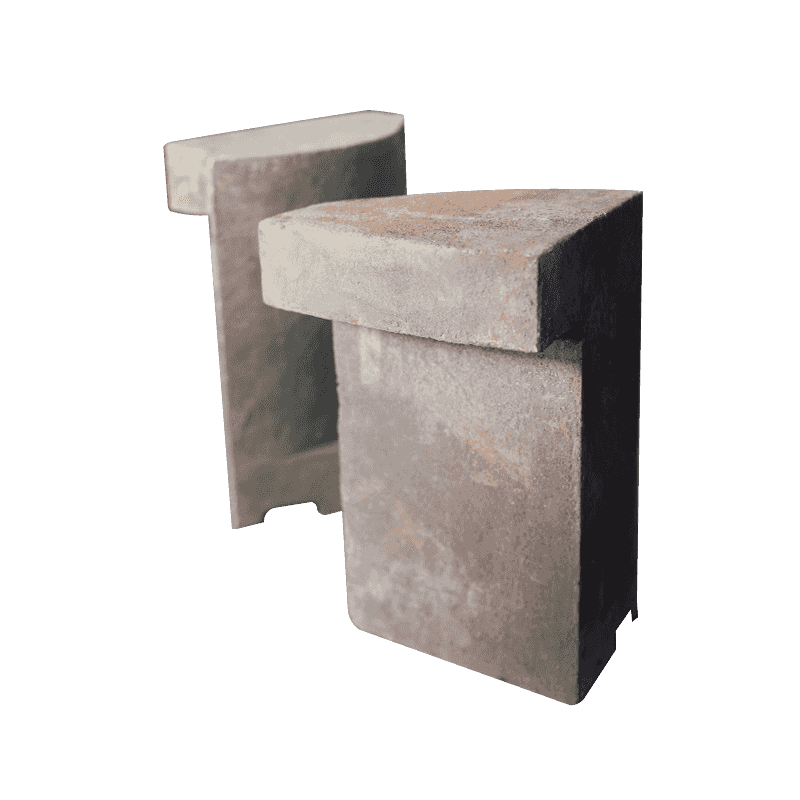

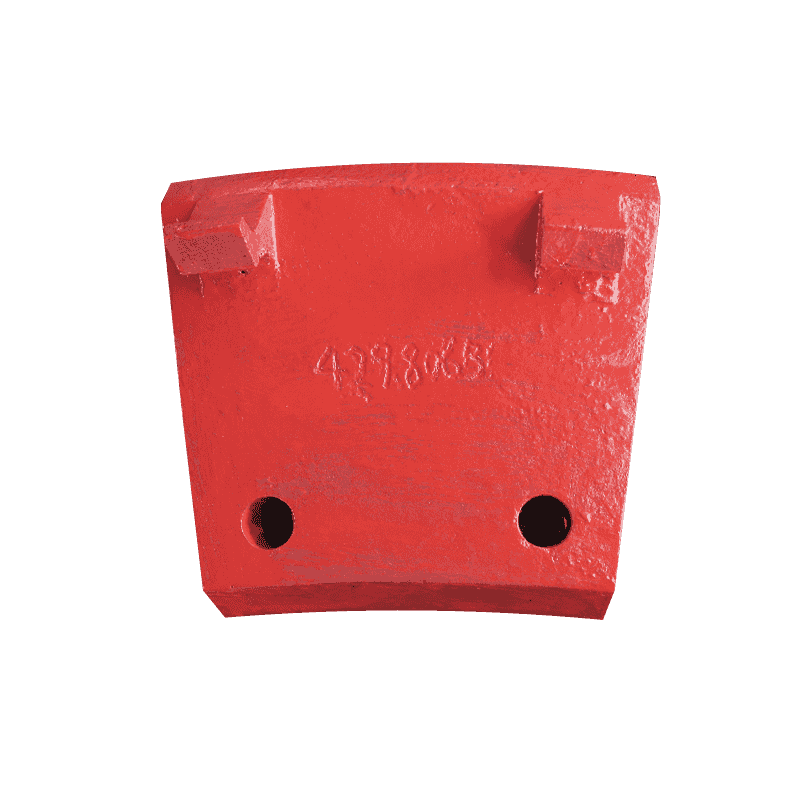

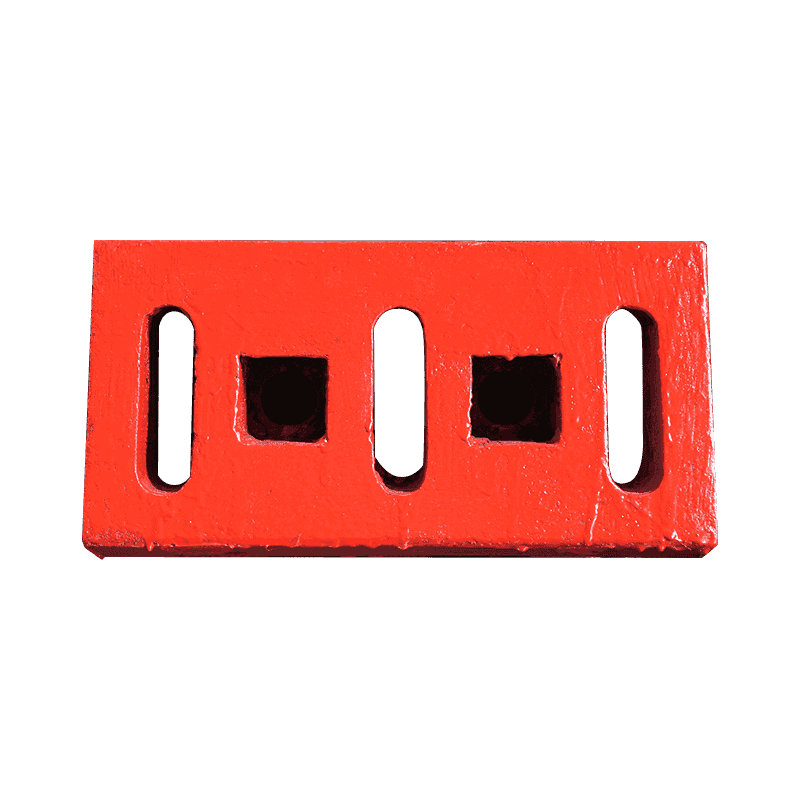

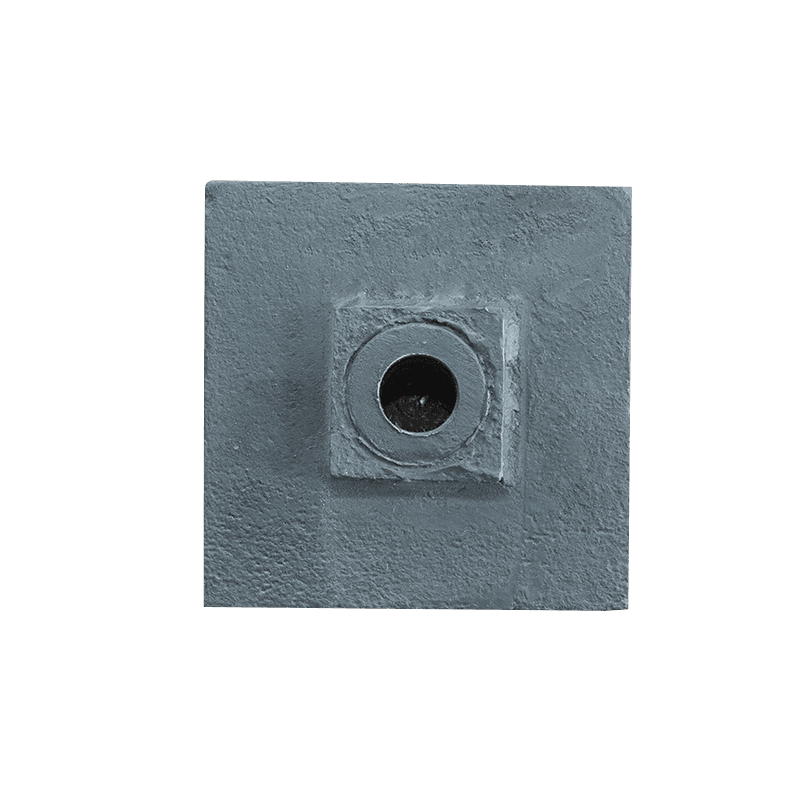

De hoge chroom rolhuls gebruikt een hoge chroomlegering als grondstof, gecombineerd met geavanceerde giettechnologie, om een uitstekende balans tussen hardheid en taaiheid te bereiken. Door het precieze aandeel van legeringselementen zoals chroom (Cr), molybdeen (Mo), nikkel (Ni), enz., in combinatie met een fijn warmtebehandelingsproces, kan de rolhuls een uniforme en dichte metaalstructuur vormen. Deze structuur zorgt er niet alleen voor dat de rolhuls niet gemakkelijk zal breken onder omstandigheden met hoge snelheid en hoge impact, maar verbetert ook de algehele slijtvastheid aanzienlijk.

Onder de hoogfrequente en hoge belastingsomstandigheden van de impactbreker zijn rolhulzen gemaakt van gewone materialen gevoelig voor afbladderen, scheuren en andere faalverschijnselen van het oppervlak. De hoogchroomrolhuls, met zijn uitstekende metallurgische eigenschappen, kan effectief bestand zijn tegen de voortdurende impact van erts en andere harde materialen, de onderhoudsfrequentie en het verlies aan stilstand van apparatuur aanzienlijk verminderen en veel bedrijfskosten voor ondernemingen besparen.

Waarom is het fijne oppervlaktebehandelingsproces het ‘duurzame geheim’ van de hoogchroomrolhuls?

Hoewel de hoge chroomlegering zelf een hoge slijtvastheid heeft, is de hardheid van het materiaal zelf verre van voldoende om een langdurige stabiele werking onder extreme werkomstandigheden te ondersteunen. Daarom is een fijne behandeling van het oppervlak van de rolhuls de sleutel om de "hoge sterkte, slijtvastheid, hoge efficiëntie en stabiliteit" te garanderen.

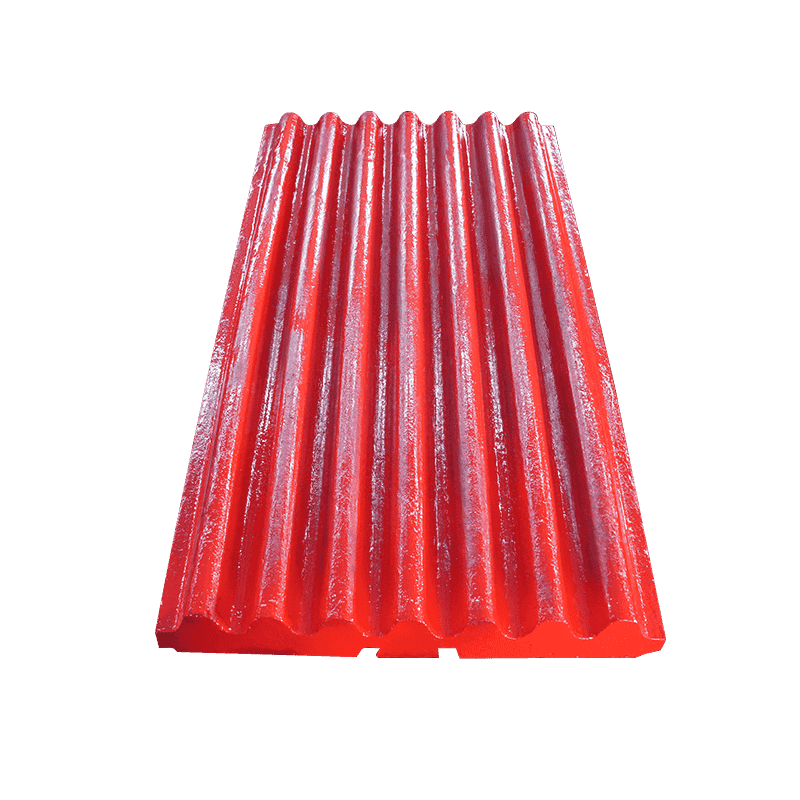

De current mainstream roller sleeve surface treatment processes include quenching, tempering, surface spraying, laser strengthening and carbide coating. Among them, quenching and tempering are the most basic heat treatment links. By heating the roller sleeve to the critical temperature and cooling it quickly, a martensitic hardening layer can be formed on its surface, thereby increasing the surface hardness to above HRC58. Subsequent tempering treatment can eliminate residual stress, improve its overall toughness, and avoid fracture due to excessive brittleness during operation.

Naast warmtebehandeling wordt vaak plasmaspuiten of lasercladtechnologie gebruikt op het oppervlak van rolhulzen met een hoog chroomgehalte om verder een laag met een hoge hardheid en corrosiebestendige coating aan te brengen. Deze coatings verhogen niet alleen de wrijvingsweerstand tussen het oppervlak van de rolhuls en het materiaal, maar spelen ook een uitstekend anti-chemisch erosie-effect in vochtige of corrosieve werkomstandigheden.

Door deze reeks verfijnde behandelingsprocessen op meerdere niveaus kan het oppervlak van de rolhuls rekening houden met meerdere indicatoren zoals "hardheid", "slijtvastheid", "slagvastheid" en "corrosieweerstand", waardoor de algehele levensduur en prestatiestabiliteit aanzienlijk worden verbeterd.

Welke waarde kunnen rolhulzen met een hoog chroomgehalte bieden in praktische toepassingen?

Voor sectoren met hoge intensiteit en continubedrijf, zoals mijnbouw, metallurgie en cement, zijn de prestaties van onderdelen van apparatuur direct gerelateerd aan de productiecapaciteit, de productiekosten en de levensduur van de apparatuur. De waarde van rolhulzen met een hoog chroomgehalte in praktische toepassingen komt vooral tot uiting in de volgende aspecten:

Verleng de levensduur van de apparatuur en verlaag de exploitatie- en onderhoudskosten:

Vanwege de sterke slijtvastheid kunnen rolhulzen met een hoog chroomgehalte gewoonlijk 2 tot 3 keer de levensduur bereiken van gewone rolhulzen in daadwerkelijke toepassingen, waardoor productieonderbrekingen en extra kosteninvesteringen als gevolg van vervanging van accessoires worden verminderd.

Verbeter de breekefficiëntie en zorg voor een stabiele vorm van productdeeltjes:

De surface hardness of the roller sleeve after fine treatment is uniform, which can provide a more stable impact effect, ensure uniform crushing particle size and excellent product particle shape, and meet the process requirements in different scenarios.

Pas u aan verschillende complexe werkomstandigheden aan en verbeter de veelzijdigheid van apparatuur:

Of het nu gaat om het vermalen van nat materiaal, het vermalen bij hoge temperaturen of de verwerking van corrosieve mineralen, hoogverchroomde rolhulzen kunnen zich aanpassen aan verschillende complexe werkomstandigheden met hun uitstekende uitgebreide prestaties, en worden veel gebruikt in kalksteen, basalt, ijzererts, bauxiet en andere ertsvermalingsoperaties met hoge hardheid.

Help groene productie en verminder verspilling van hulpbronnen:

Duurzame en efficiënte hoogverchroomde rolhulzen verminderen het grondstoffenverbruik en de afvalemissies veroorzaakt door frequente vervanging, wat in lijn is met de huidige ontwikkelingstrend van energiebesparing, emissiereductie en groene productie.