Hoe kan de Cone Crusher-mortelmuur van mangaanstaal opvallen in omgevingen met hoge temperaturen, hoge luchtvochtigheid en sterke corrosie?

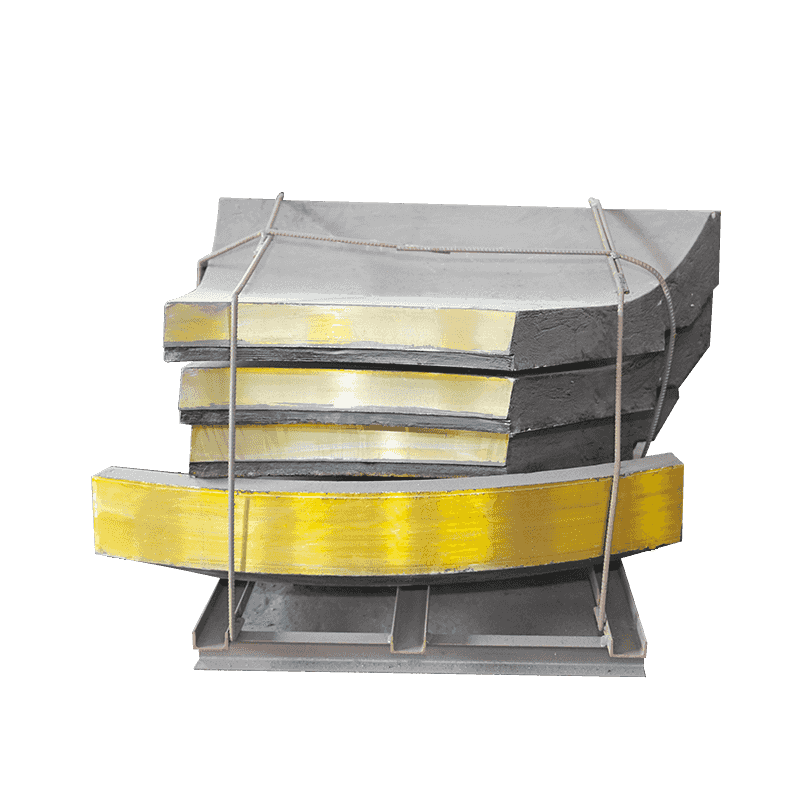

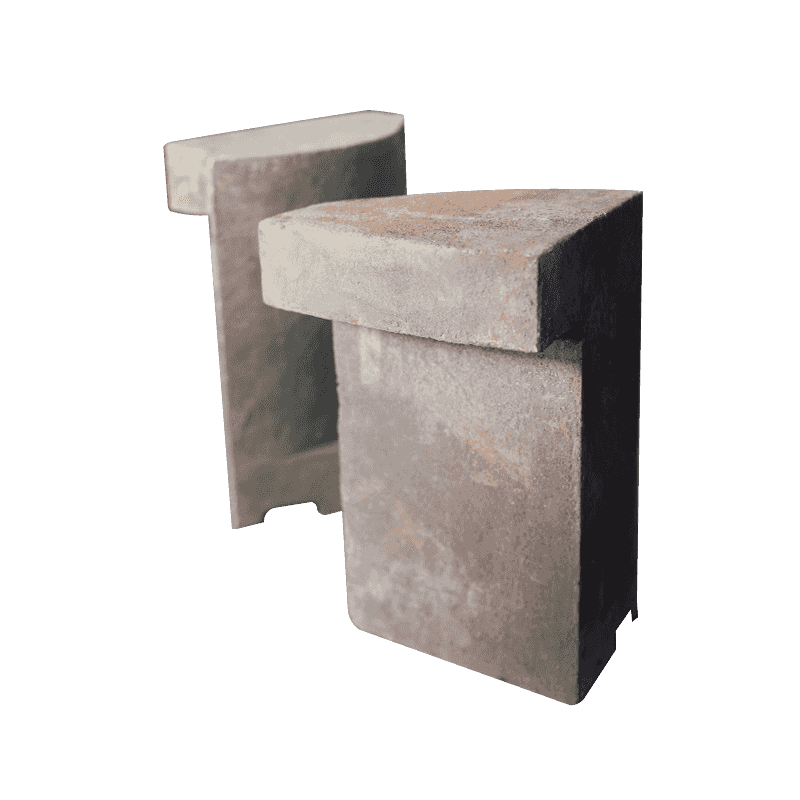

Cone Crusher hoge mangaan stalen mortelwand staat bekend om zijn unieke zelfhardende eigenschappen en hoge taaiheid. Op deze basis worden de prestaties in complexe omgevingen verder versterkt door het toevoegen van een verscheidenheid aan legeringselementen, zoals chroom (Cr), nikkel (Ni), molybdeen (Mo), enz. Hoewel ze de slijtvastheid verbeteren, verbeteren deze elementen aanzienlijk de antioxidant- en zuur-base-corrosieweerstand van de gewalste mortelmuur.

Vooral in omgevingen met hoge temperaturen en hoge luchtvochtigheid en complexe ertssamenstelling, zoals zwavelhoudend erts, gezouten grond, zuur ganggesteente, enz., Zijn traditionele materialen gevoelig voor putcorrosie, spanningscorrosie of thermische scheuren, terwijl de gewalste mortelwand van een hoge mangaanstaallegering het corrosieproces effectief kan vertragen en de continue werking van de apparatuur kan garanderen.

De volgende tabel vat de functies samen van de belangrijkste legeringselementen in de gewalste mortelwand van Cone Crusher hoog mangaanstaal:

| Legeringselement | Functionele beschrijving |

|---|---|

| Mn (mangaan) | Zorgt voor een goed hardingsvermogen en slijtvastheid van het staal |

| Cr (chroom) | Verbetert de oxidatieweerstand en oppervlaktehardheid; is effectief bestand tegen zuur- en alkalicorrosie |

| Ni (nikkel) | Verbetert de structurele stabiliteit van staal bij hoge temperaturen; verbetert de weerstand tegen thermische scheurvorming |

| Mo (molybdeen) | Sterke weerstand tegen putcorrosie; vooral effectief in chloride- of zwavelhoudende media; verbetert de chemische corrosieweerstand |

| C (koolstof) | Verhoogt de matrixhardheid; werkt met mangaan om een austenitische structuur met hoge hardheid te vormen |

Voordelen in omgevingen met hoge temperaturen en hoge luchtvochtigheid

Bij daadwerkelijke werkzaamheden gaat de werkomgeving van de kegelbreker vaak gepaard met de volgende kenmerken:

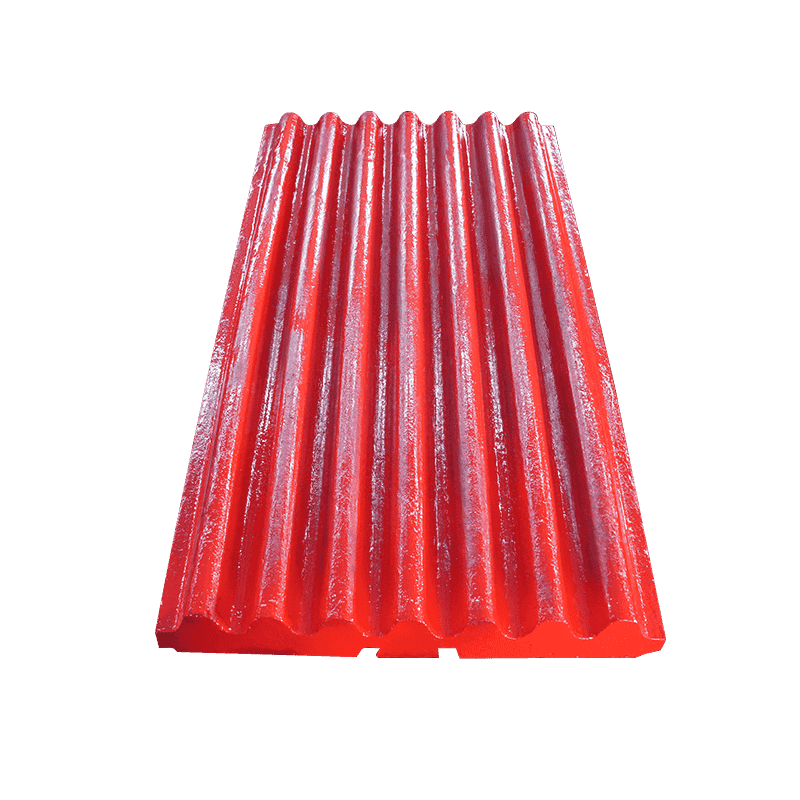

Continu gebruik leidt tot een verhoogde temperatuur van de apparatuur:

In moderne mijnbouw- of industriële productielijnen zijn kegelbrekers het hele jaar door continu en onder hoge belasting in bedrijf, en er zijn zeer weinig mogelijkheden voor stillegging en onderhoud. Langdurige mechanische beweging zorgt ervoor dat de temperatuur in de apparatuur, vooral rond de breekkamer, blijft stijgen, waardoor lokaal gemakkelijk een omgeving met hoge temperaturen ontstaat.

In deze toestand veroorzaken gewone materialen vaak thermische vermoeidheidsscheuren als gevolg van herhaalde afwisseling van thermische uitzetting, koude en krimp, en veroorzaken ze zelfs broze en gebroken materialen. De gewalste mortelwand met hoog mangaanstaal verbetert de structurele stabiliteit bij hoge temperaturen door Ni-elementen toe te voegen, is bestand tegen structurele veranderingen veroorzaakt door hoge temperatuurstress, voorkomt effectief schade veroorzaakt door temperatuurschommelingen en zorgt ervoor dat deze nog steeds goede mechanische eigenschappen behoudt onder langdurig hoge temperaturen.

Het gemalen materiaal heeft een hoog vochtgehalte en een hoge luchtvochtigheid:

In daadwerkelijk gebroken materialen zoals erts, steenkool en vast bouwafval is het vochtgehalte vaak hoger, vooral in vochtige klimaten in het zuiden of in een ondergrondse mijnomgeving. Dit type materiaal met een hoge vochtigheid vormt zeer waarschijnlijk stoom- en waterfilms tijdens het breekproces, wat resulteert in:

Het oppervlak van het onderdeel wordt voortdurend geërodeerd door vocht;

Vormen een vochtige micro-omgeving en verergeren corrosiereacties;

De grensvlakspanning van het materiaal neemt toe, waardoor het slijtagepatroon wordt beïnvloed.

Als reactie op de bovengenoemde problemen kan het chroom (Cr)-element in staal met een hoog mangaangehalte de oxidatieweerstand en watercorrosieweerstand van het materiaal aanzienlijk verbeteren, en toch een lage corrosiesnelheid handhaven in vochtige omgevingen. Tegelijkertijd kan de matrixstructuur met hoge taaiheid voorkomen dat materiaal afbladdert of barst als gevolg van hydratatie, waardoor de levensduur van de rollende mortelwand aanzienlijk wordt verlengd.

Sommige materialen bevatten corrosieve componenten:

Veel te vermalen minerale grondstoffen bevatten chemische componenten zoals sulfiden, zuuroxiden, chloride-ionen, enz., zoals:

Zwavelhoudende ertsen zoals pyriet en molybdeen;

Zure onzuiverheden in steenkool;

Residu van industrieel afval in bouwafval.

Deze chemische media zijn zeer gevoelig voor chemische reacties met metalen, wat resulteert in putvorming in het oppervlak, spanningscorrosie en zelfs falen van onthoofding. Vooral onder de omstandigheden waarbij vochtigheid en temperatuur met elkaar verweven zijn, versnelt de corrosiesnelheid verder.

De gewalste mortelwand van hoog mangaanstaal wordt gevormd met een stabiele corrosiebestendige fase door molybdeen (Mo) elementen toe te voegen, die effectief de erosie van zure en alkalische media kunnen weerstaan. Tegelijkertijd vormt het tijdens het werk een dichte oxidefilm om corrosie door contact met het stalen substraat te voorkomen, waardoor de corrosiediffusie wordt vertraagd en de interne structuur wordt beschermd.

Hoge stofconcentratie, die micro-elektrochemische corrosie veroorzaakt:

Tijdens het breekproces ontstaat er een grote hoeveelheid fijn stof. Dit stof hecht zich aan het metalen oppervlak van de apparatuur en vermengt zich met waterdamp of chemisch gas in de lucht, waardoor een zwakke elektrolytomgeving ontstaat. Er kan zelfs een "microceleffect" optreden in verschillende metaalcontactgebieden, waardoor elektrochemische corrosie wordt veroorzaakt.

Dit type corrosie manifesteert zich meestal als lokale corrosieputten, het zwart worden van materialen of het loslaten van oppervlakken, die heel gemakkelijk te negeren zijn, maar ophoping op lange termijn zal onomkeerbare schade aan de gewalste mortelmuur veroorzaken.

Om deze verborgen corrosie het hoofd te bieden, biedt de verhouding van meerdere elementen van gewalste mortelwanden met een hoog mangaangehalte een natuurlijke barrière, waarbij Cr en Mo bijzonder significante weerstand hebben tegen elektrochemische corrosie, waardoor ze stabiel blijven, zelfs in omgevingen met een hoge stofconcentratie en frequente ionische activiteit.

Onder de bovengenoemde werkomstandigheden zijn traditionele materialen vaak gevoelig voor thermische vermoeidheid en corrosieslijtage, wat resulteert in het falen van de gewalste mortelwand. De gewalste mortelwand van de legering met hoog mangaanstaal kan een dichte oxidefilm vormen, erosie van chemische media blokkeren, een hoge taaiheid en scheurweerstand behouden, waardoor de gebruikscyclus aanzienlijk wordt verlengd. Uit gegevens blijkt dat de levensduur met meer dan 30% kan worden verlengd in vergelijking met gewoon mangaanstaal.

Toepassingsscenario's en aanpassingsvermogen

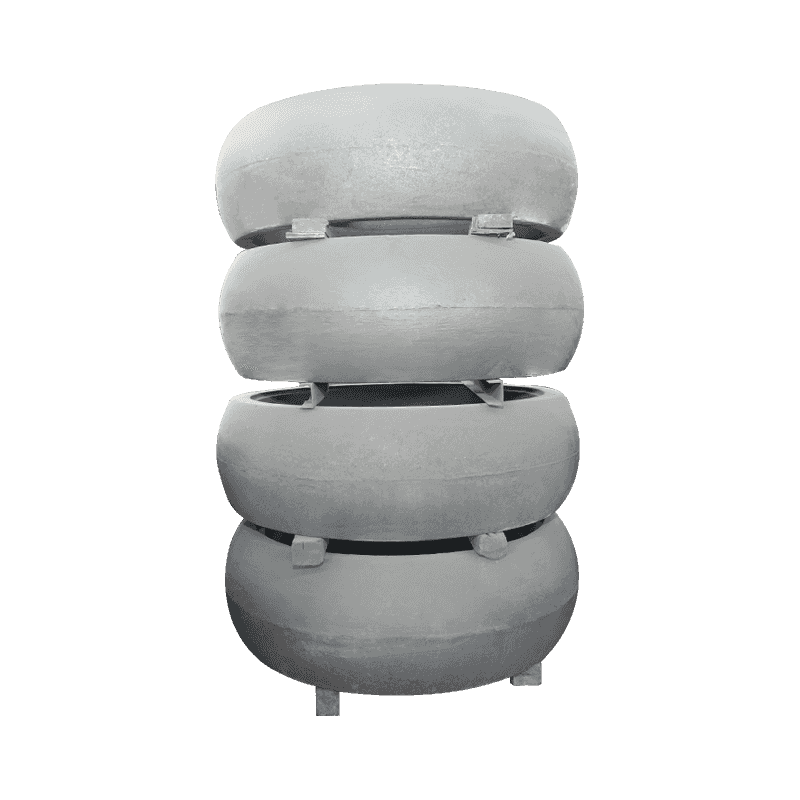

Cone Crusher High Mangaan Steel Mortar Wall wordt als volgt veel gebruikt in gebroken omgevingen:

Metaalmijnen: hoge hardheid en zeer corrosieve mineralen zoals ijzererts, kopererts, nikkelerts

Niet-metaalhoudende mijnen: kwartszand, veldspaat, fluoriet en andere zwavelhoudende niet-metaalhoudende materialen

Kolenindustrie: zure natte steenkoollaag zoals steenkoolgangsteen, zwavelhoudende steenkool

Bouwmaterialenindustrie: betonrecyclingmaterialen, bakstenen, tegels en tegelpuin, bouwafval, enz. Vast zout-alkaliafval

Bij deze toepassingen behoudt de Cone Crusher-mortelwand met een hoog mangaangehalte niet alleen een hoge sterkte en hoge taaiheid, maar heeft hij ook goede zelfherstellende en herhardende eigenschappen dankzij het synergetische effect van legeringselementen, die bij herhaalde schokken meerdere verhardingslagen kunnen vormen, waardoor het slijtageproces wordt vertraagd.