Hoe presteren gietstukken van hoog mangaanstaal in termen van slijtvastheid onder omstandigheden met hoge impact?

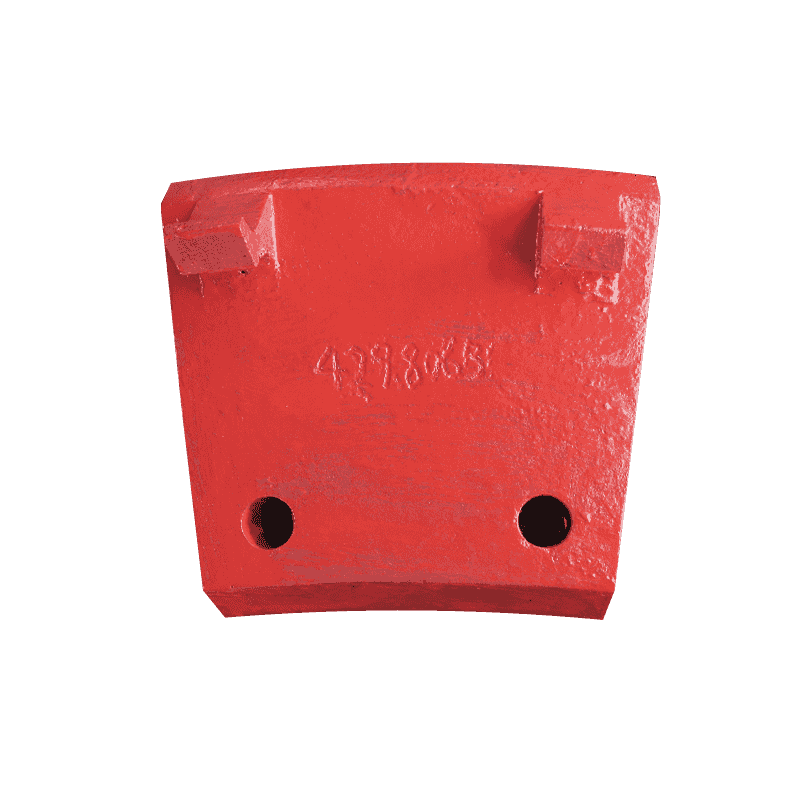

Gietstukken van hoog mangaanstaal worden veel gebruikt onder omstandigheden met hoge impact. In mijnbouwapparatuur, breekmachines, technische machines en andere scènes die vaak schokbelastingen moeten dragen, is hoog mangaanstaal een van de meest gebruikte materialen geworden vanwege zijn unieke prestaties. Een van de representatieve kenmerken van staal met een hoog mangaangehalte is dat het oppervlak onder hoge schokbelastingen kan worden gehard om een dichtere en hardere structurele laag te vormen, waardoor de slijtvastheid van het oppervlak wordt verbeterd.

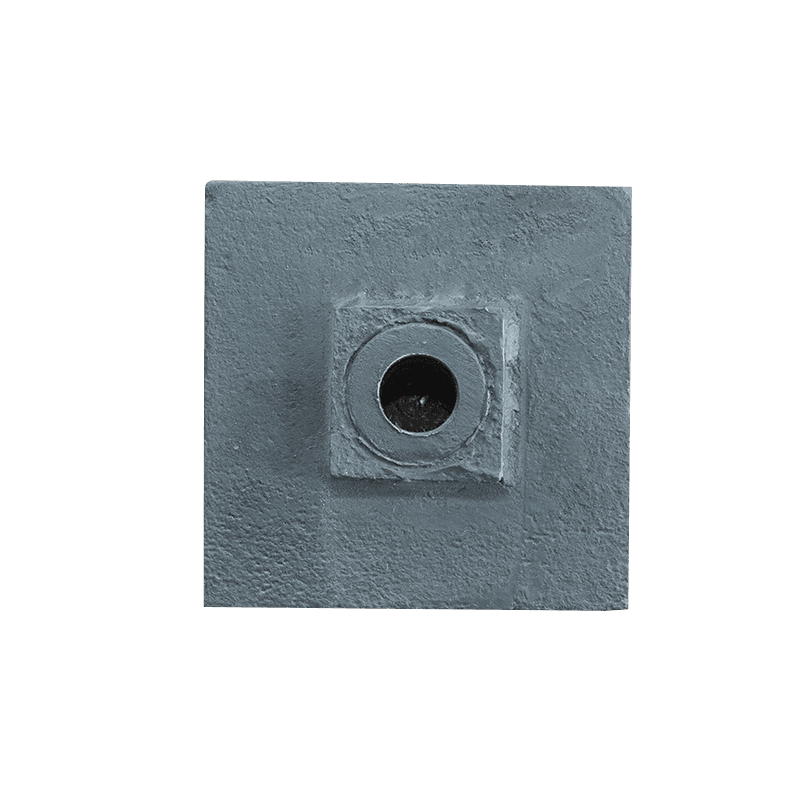

Bij daadwerkelijke toepassing, wanneer gietstukken van hoog mangaanstaal worden blootgesteld aan sterke schokken of botsingen, ondergaat het oppervlaktemetaal plastische vervorming en verandert de interne structuur van het materiaal tijdens dit proces. Dislocaties en roostervervormingen zullen optreden in het vervormingsgebied, waardoor de metaalkorrels worden samengedrukt en een harde buitenste schillaag wordt gevormd. Dit verhardende effect maakt het materiaal in de oorspronkelijke staat flexibeler, en naarmate de gebruikstijd toeneemt, wordt het oppervlak geleidelijk sterker, waardoor het zich aanpast aan werkomstandigheden met hoge impact en hoge slijtage.

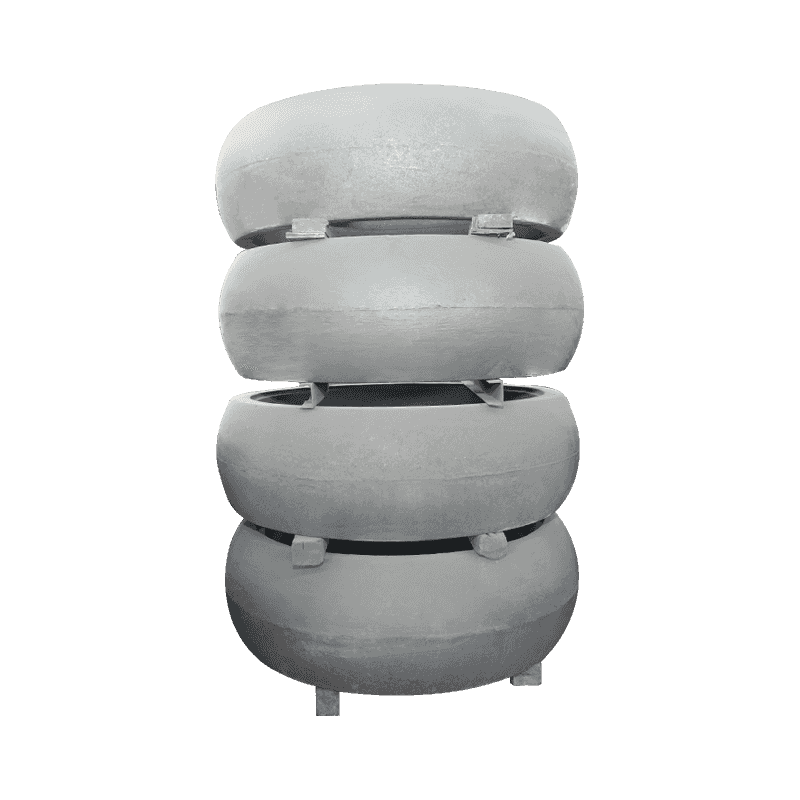

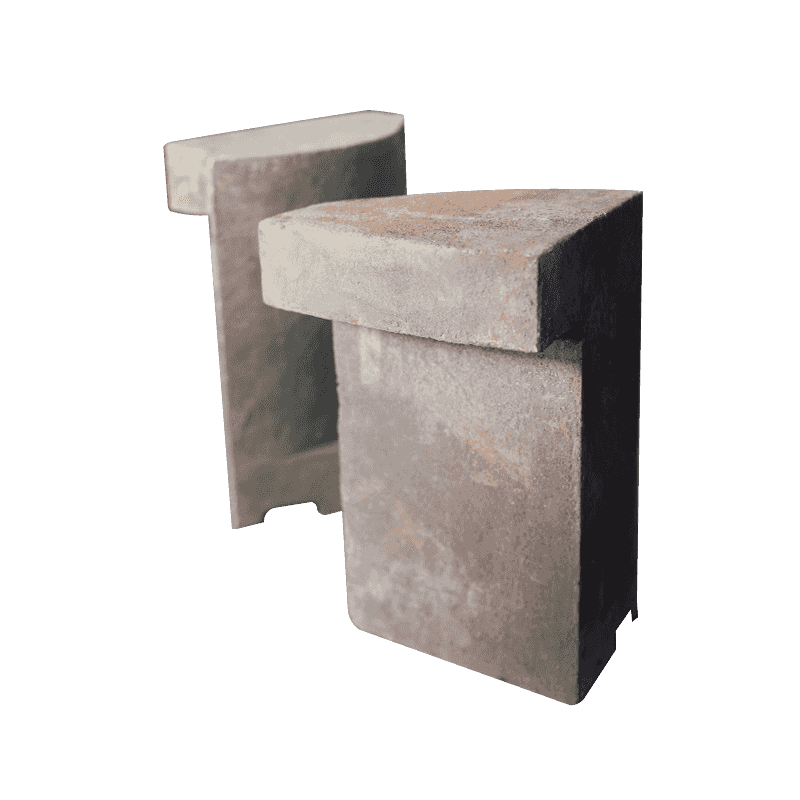

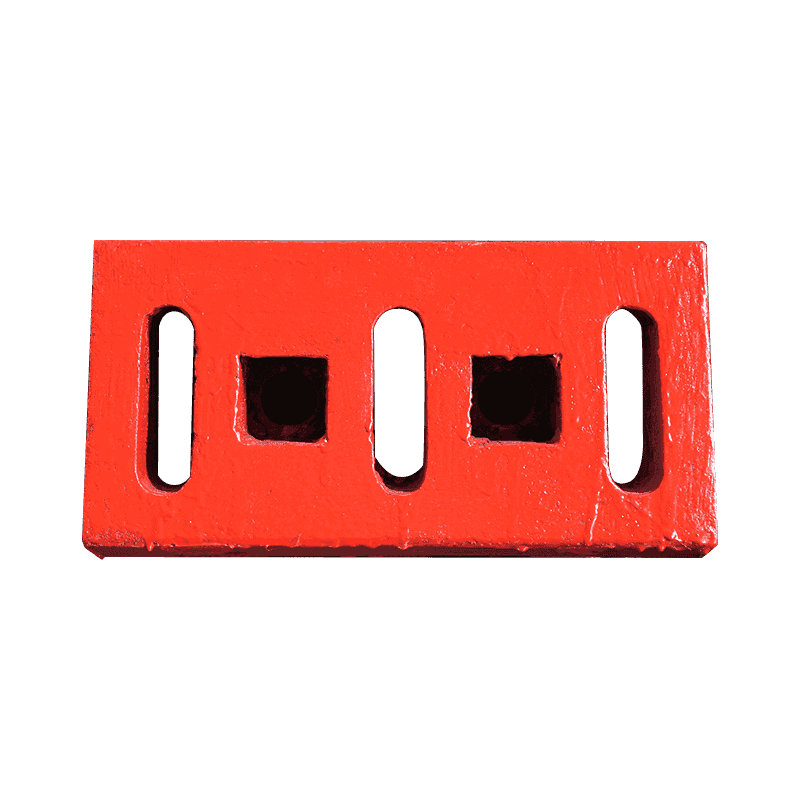

Hoewel het hoge mangaanstaal schokbelastingen draagt, behoudt het een goede taaiheid, wat cruciaal is voor het weerstaan van breuken en plotselinge belastingsschommelingen. Zelfs tijdens sterke extrusie of impact. Deze eigenschap zorgt ervoor dat het veel wordt gebruikt in belangrijke onderdelen zoals het breken van erts, de voering van de kogelmolen, de mobiele kaak van de kaakbreker, de spoorwegwissel, enz. In tegenstelling tot sommige materialen met een hoge hardheid maar een hoge brosheid, is hoog mangaanstaal niet gemakkelijk te breken na een botsing, maar absorbeert het impactenergie door vervorming.

Hoewel staal met een hoog mangaangehalte een sterke slijtvastheid vertoont onder omstandigheden met hoge impact, houden de prestaties ervan ook verband met de specifieke gebruiksomgeving, spanningstoestand en legeringssamenstelling. Als de impactbelasting in de eerste gebruiksfase onvoldoende is, kan het oppervlak niet op tijd een hardende laag vormen, maar kan het sneller slijten. Daarom is staal met een hoog mangaangehalte geschikter voor die gelegenheden met frequente impact en hoge contactspanning, terwijl in een omgeving met lage impact of pure schurende slijtage de voordelen ervan misschien niet voor de hand liggen.

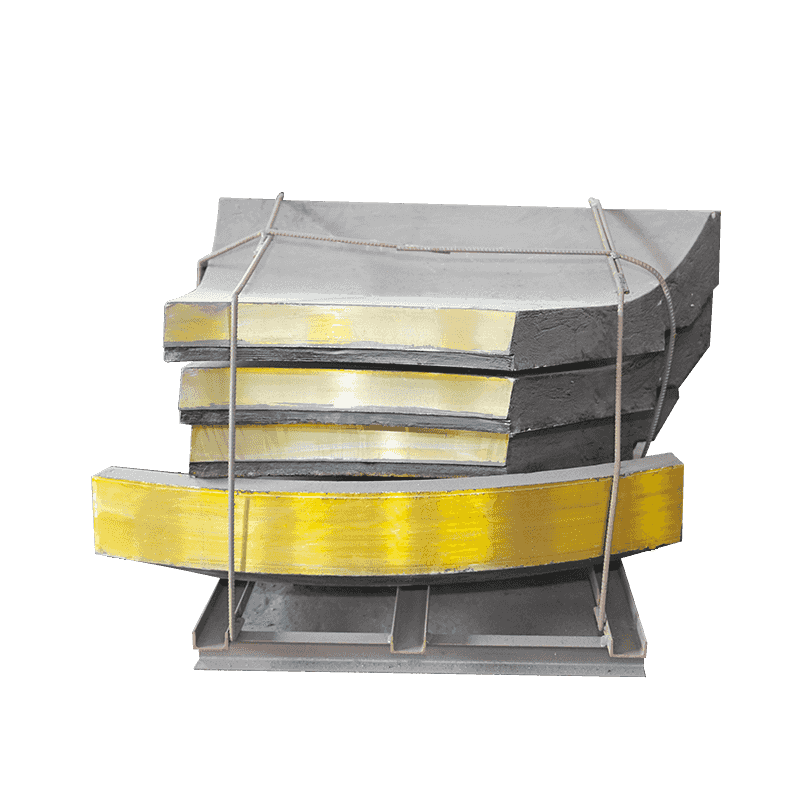

Om de slijtvastheid van gietstukken met een hoog mangaangehalte verder te verbeteren, wordt de initiële structuur gewoonlijk verbeterd door de verhouding van legeringselementen tijdens het productieproces aan te passen. Door bijvoorbeeld de verhouding tussen het mangaangehalte, het koolstofgehalte en andere sporenelementen te controleren, kan de neiging tot verharding worden versterkt en kan de voortplanting van scheuren worden vertraagd. Redelijke giet- en warmtebehandelingsprocessen spelen ook een sleutelrol bij de algehele prestaties van het eindproduct. Snelle afkoeling na afschrikken bij hoge temperatuur kan helpen een austenietstructuur te vormen en het hardingsvermogen ervan te verbeteren.

Wat het dagelijks onderhoud betreft, moeten gietstukken van hoog mangaanstaal, hoewel ze een zeker zelfversterkend vermogen hebben, toch regelmatig worden gecontroleerd op hun werkingsomstandigheden, vooral op ernstige slijtage en scheuruitbreiding. Redelijke vervangingscycli en wetenschappelijke gebruiksmethoden kunnen de levensduur van apparatuur verlengen en een veilige en stabiele werking garanderen.