Zijn de chroomgietstukken van slagbrekers gevoelig voor corrosie bij het werken in een vochtige, zure of alkalische omgeving?

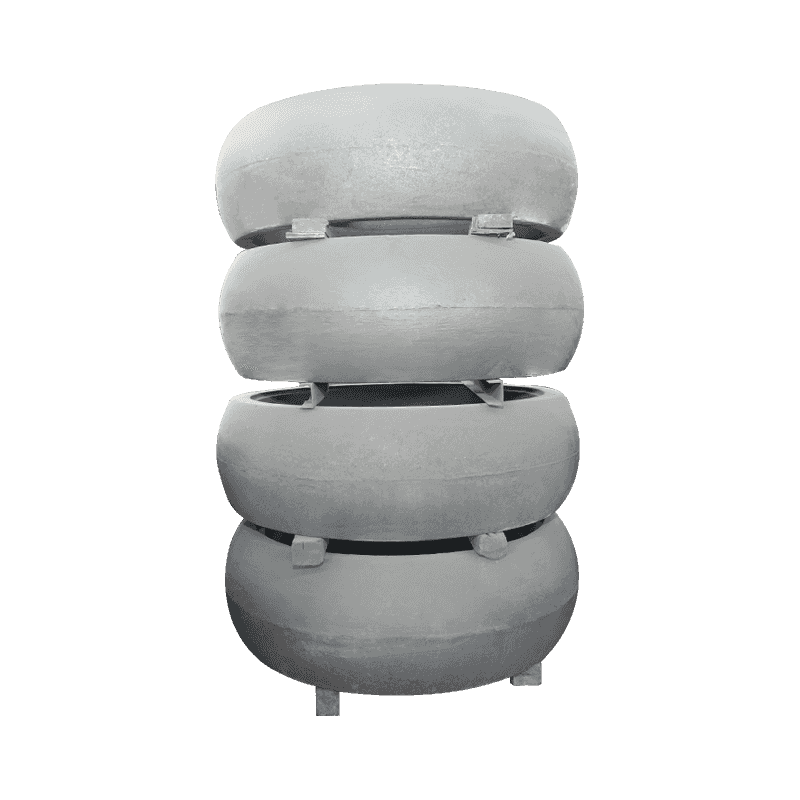

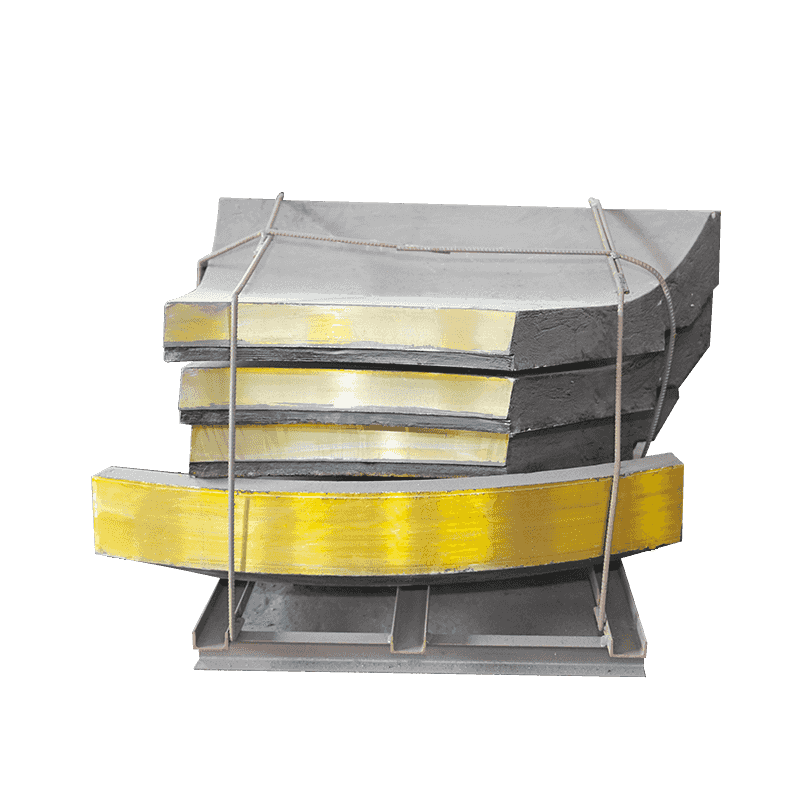

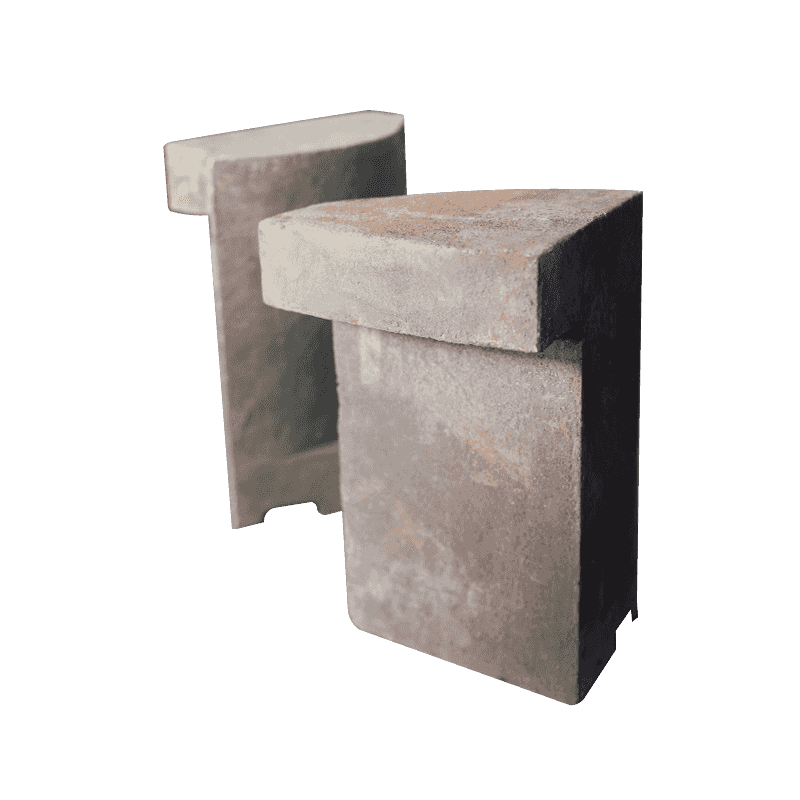

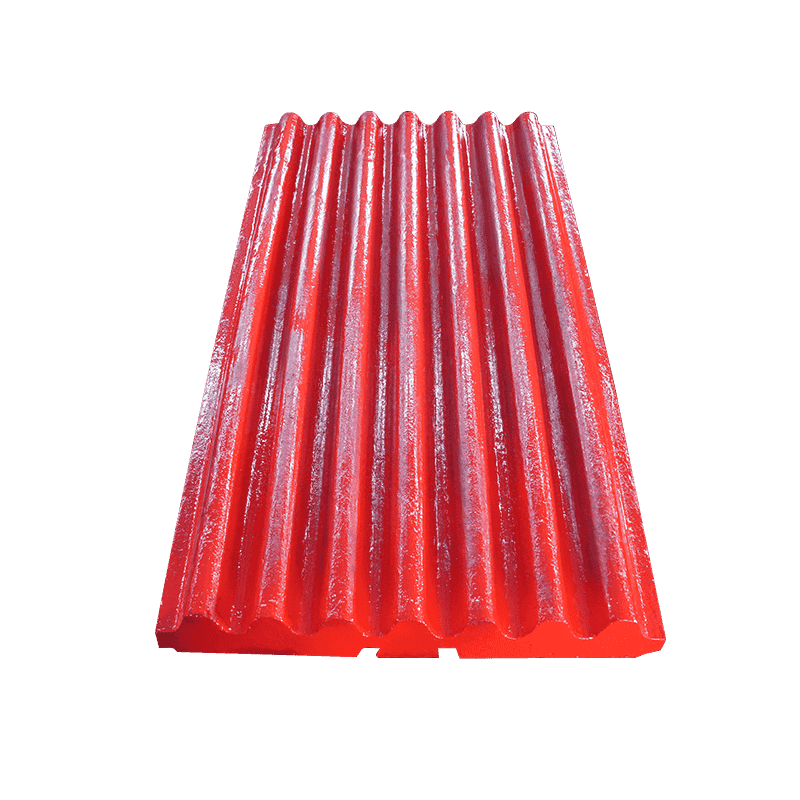

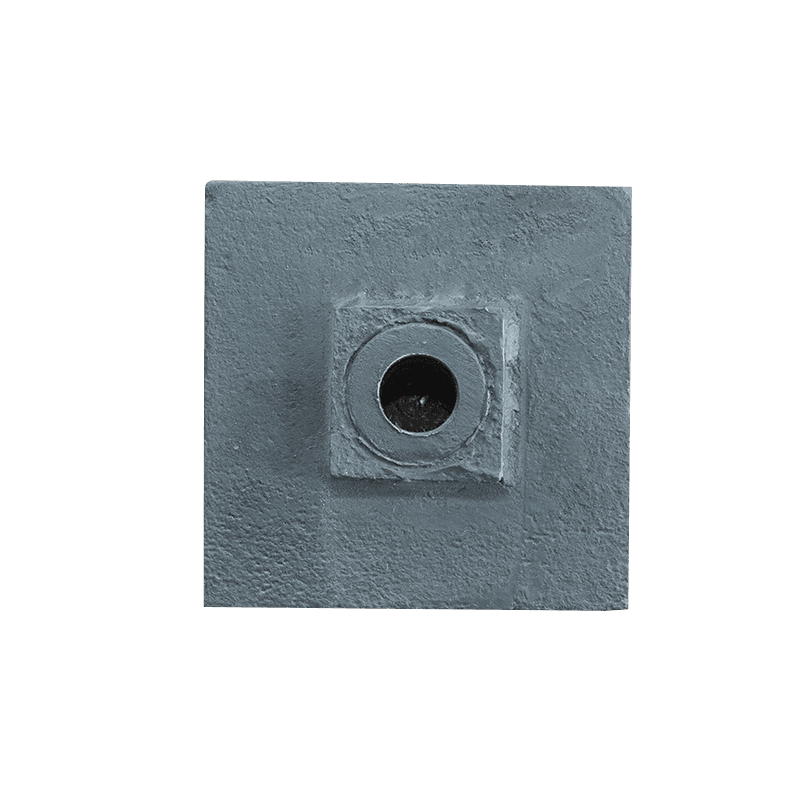

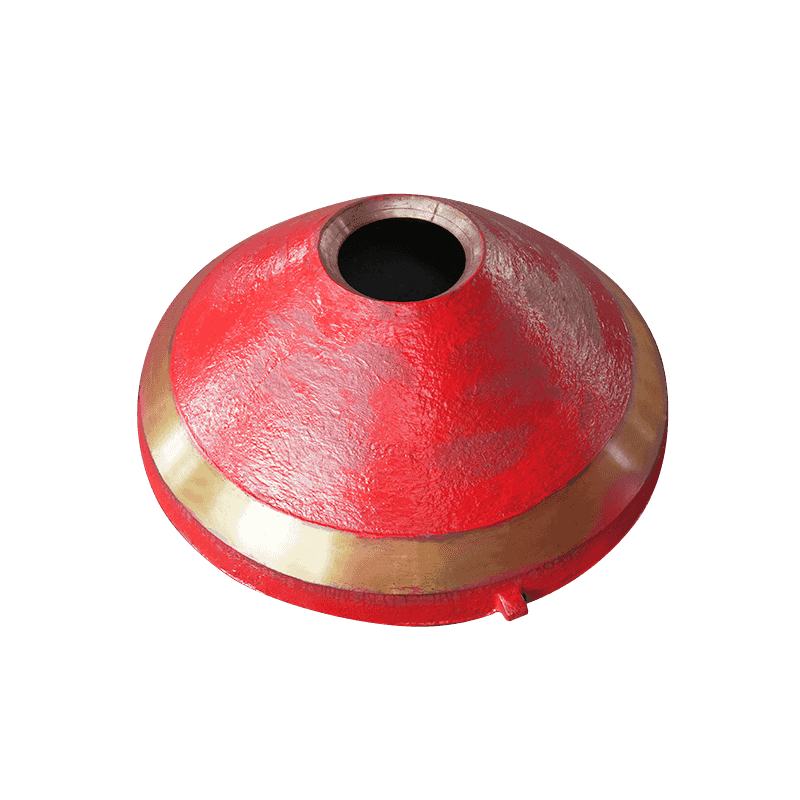

Impactbreker hoog chroomgietwerk worden voornamelijk gebruikt voor onderdelen die bestand zijn tegen hoge snelheden en materiaalwrijving, zoals plaathamers, impactliners en zijvoeringen. De slijtvastheid en slagvastheid van deze onderdelen is vooral van cruciaal belang bij het vermalen van zeer sterke en harde ertsen. Naast de mechanische eigenschappen worden gietstukken met een hoog chroomgehalte echter ook geconfronteerd met een ander veelvoorkomend, maar gemakkelijk over het hoofd gezien probleem in daadwerkelijke gebruiksomgevingen, namelijk corrosie. Vooral in vochtige werkomgevingen met de aanwezigheid van zure en alkalische stoffen kan corrosie een diepgaande invloed hebben op de levensduur van de apparatuur en de operationele stabiliteit.

Een van de belangrijkste kenmerken van gietstukken met een hoog chroomgehalte is de chroomrijke legeringssamenstelling. Chroom heeft voordelen bij het verbeteren van de slijtvastheid van metaal, maar speelt tegelijkertijd ook een zekere positieve rol bij de corrosieweerstand. Chroom vormt een dichte oxidefilm op het oppervlak van het materiaal, die de erosie van vocht en zure en alkalische stoffen helpt blokkeren. De stabiliteit van deze beschermende laag hangt echter af van de continuïteit en het evenwicht van de omgevingsomstandigheden. In een omgeving met een hoge luchtvochtigheid of mist, als de concentratie van zuur- en alkalicomponenten hoog is, of als er corrosieve media zoals zout en slurry aanwezig zijn, kan de beschermende film op het metalen oppervlak worden vernietigd, waardoor plaatselijke corrosie of zelfs putjes ontstaan.

Bij het breken moeten sommige slagbrekers erts of bouwafval verwerken met water, dat vaak een bepaalde hoeveelheid chloriden, sulfiden en andere corrosieve factoren bevat. Deze componenten reageren tijdens het breekproces chemisch met het oppervlak van gietstukken met een hoog chroomgehalte, waardoor de dichte structuur van het oppervlak gemakkelijk kan verzwakken. Tegelijkertijd is de kans groter dat het metalen oppervlak een bron van corrosie wordt in gebieden met ongelijkmatige kracht of microscheurtjes, waardoor het geleidelijk uitzet en diepe corrosieschade ontstaat. Dit zal niet alleen de levensduur van het gietstuk verkorten, maar kan ook veiligheidsrisico's veroorzaken, zoals structurele instabiliteit of breuk tijdens bedrijf.

In zure of alkalische omgevingen zullen de prestaties van gietstukken met een hoog chroomgehalte ook op de proef worden gesteld. Hoewel chroom zelf een zekere corrosieweerstand heeft, zal de stabiliteit van de chroomoxidefilm afnemen wanneer de pH-waarde van de omgeving afwijkt van de neutraliteit of er sprake is van een sterk redoxmedium. In een zure omgeving manifesteert corrosie zich vaak als uniforme corrosie of vorming van corrosieputten, terwijl in een alkalische omgeving intergranulaire corrosie kan optreden. Vooral in mijnbouw- of chemische verbrijzelingsscenario's met hoge temperaturen en hoge vochtigheid zal de versnelling van dit corrosie-effect duidelijker zijn.

Om het corrosieprobleem te verlichten, combineren fabrikanten gewoonlijk specifieke warmtebehandelingsprocessen bij de productie van gietstukken met een hoog chroomgehalte om de interne structuur van de gietstukken dichter te maken en de porositeit te verminderen, waardoor hun algehele corrosieweerstand wordt verbeterd. Bovendien kan hun weerstand tegen chemische corrosie worden verbeterd door geschikte legeringselementen zoals nikkel en molybdeen toe te voegen. Sommige gietstukken zullen ook oppervlaktespuiten ondergaan voordat ze de fabriek verlaten, zoals het spuiten van een anticorrosielaag of het gebruik van een galvaniseerproces om het binnendringen van externe corrosieve media verder te blokkeren.

Bij feitelijk gebruik is het ook bijzonder belangrijk om het dagelijkse onderhoud en de monitoring van apparatuur te versterken. Zo moeten langdurige stilstand en waterophoping zoveel mogelijk worden vermeden om de apparatuur droog te houden; Als het breekobject een grote hoeveelheid zure en alkalische stoffen bevat, moet de oppervlakteconditie van het chroomrijke gietstuk regelmatig worden gereinigd en gecontroleerd, en indien nodig worden besproeid of vervangen. Voor sommige speciale werkomstandigheden is het ook mogelijk om legeringsmaterialen met hogere corrosieweerstandsniveaus te gebruiken, of apparatuurontwerpen met goede afdichtingsstructuren te gebruiken om het risico op corrosie aan de bron te verminderen.