Hoe verbetert een voering van hoog mangaanstaal de prestaties en duurzaamheid van slagbrekers?

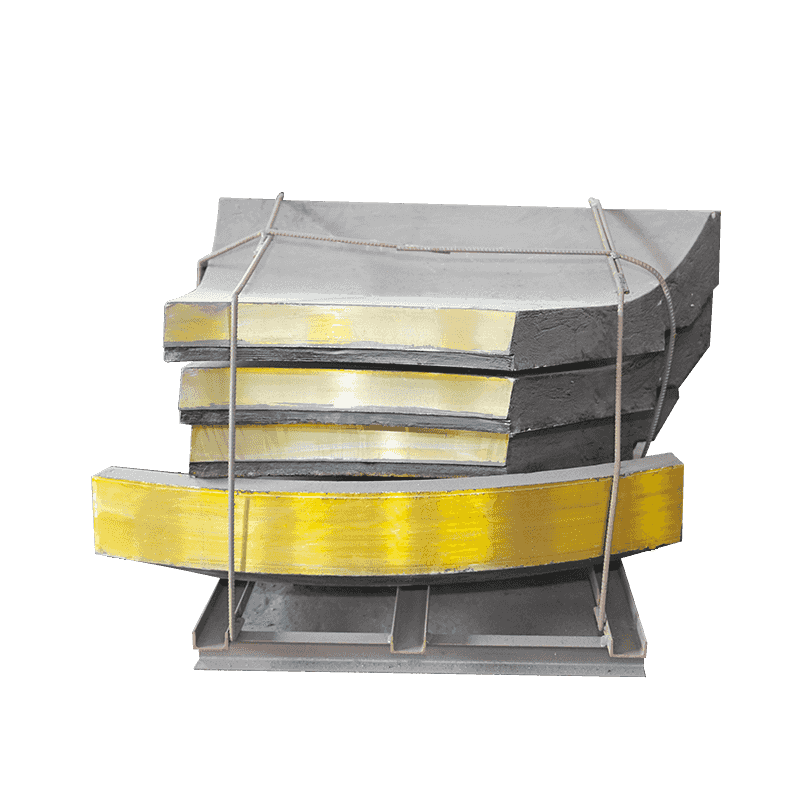

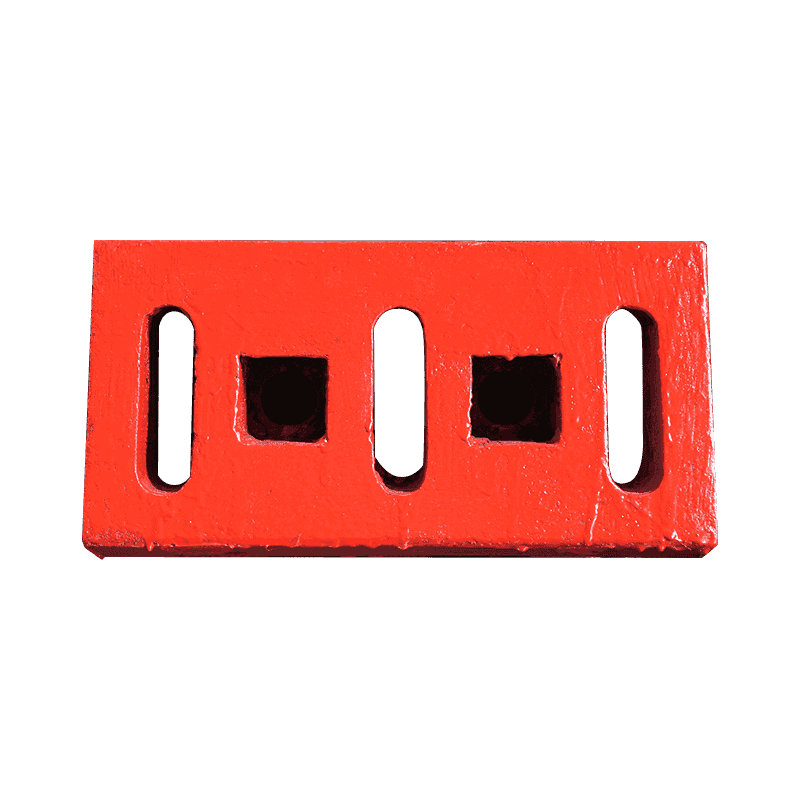

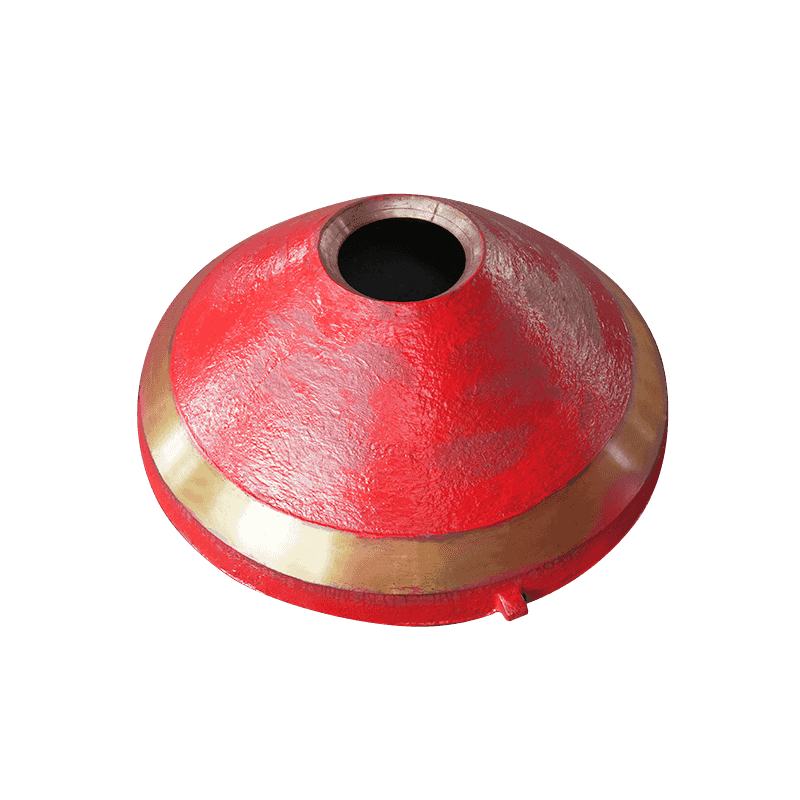

Impactbrekers zijn een van de meest kritische componenten in de moderne mijnbouw- en aggregaatindustrieën en bieden een efficiënt middel om harde en schurende materialen af te breken. De operationele efficiëntie en levensduur van deze machines worden echter grotendeels bepaald door de kwaliteit en duurzaamheid van de materialen die bij de constructie ervan worden gebruikt. Van de verschillende materialen die in brekeronderdelen worden gebruikt, Impact Crusher Gietstukken van hoog mangaanstaal , specifiek de Hoge mangaan stalen voeringplaat , heeft bekendheid verworven vanwege zijn unieke slijtvaste en zelfhardende eigenschappen. Dit materiaal verbetert niet alleen de operationele capaciteiten van de breker, maar vermindert ook aanzienlijk de onderhoudskosten en de stilstandtijd.

Wat maakt hoog mangaanstaal ideaal voor de voering van slagbrekers?

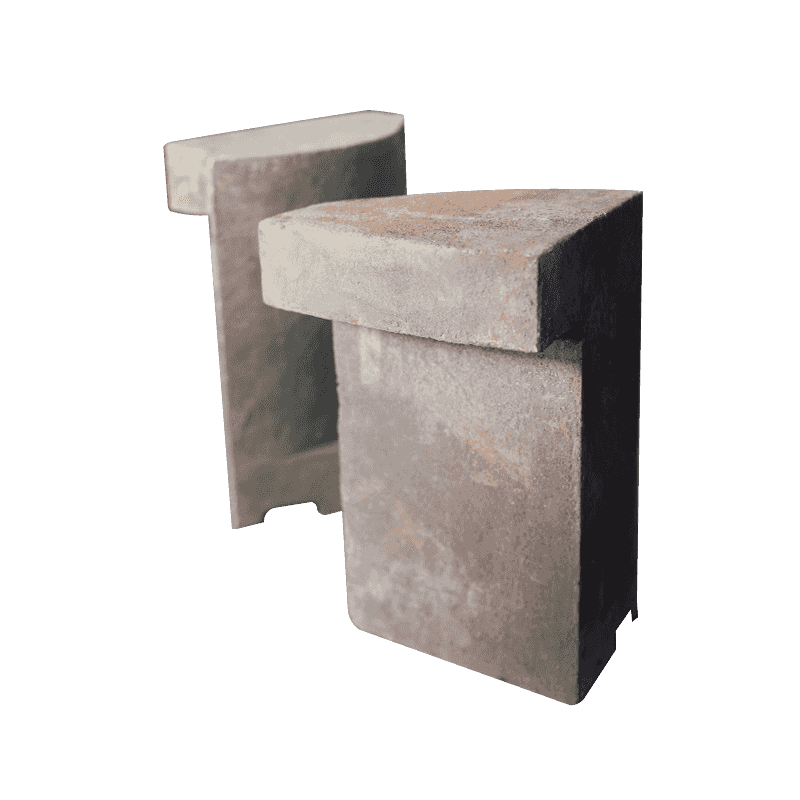

Staal met een hoog mangaangehalte, een cruciaal onderdeel van de voeringen van impactbrekers, staat bekend om zijn uitstekende combinatie van taaiheid, sterkte en slijtvastheid. Het vermogen van het materiaal om zware en schurende omstandigheden te weerstaan is een belangrijke reden waarom het de voorkeur heeft in industrieën die afhankelijk zijn van brekers voor het afbreken van harde materialen, zoals de mijnbouw, de cementproductie en de verwerking van aggregaat.

Impact Crusher Hoge mangaan stalen voeringplaat beschikt over een uitzonderlijke duurzaamheid, dankzij het hoge koolstofgehalte en de legering van mangaan, wat de hardheid en sterkte verbetert. Wanneer het materiaal een impact ondergaat, hardt het oppervlak verder uit, waardoor de bekledingsplaat gedurende zijn hele levensduur optimaal blijft presteren. Dit proces, ook wel werkharden genoemd, verbetert de slijtvastheid van de voering aanzienlijk en zorgt ervoor dat het materiaal een langere levensduur behoudt.

Belangrijkste voordelen van een voering van hoog mangaanstaal in slagbrekers

De toepassing van Voeringsplaten van hoog mangaanstaal in impactbrekers biedt een groot aantal operationele en economische voordelen, waardoor ze een voorkeurskeuze zijn voor industrieën die zeer efficiënte breek- en maalbewerkingen vereisen. Hier zijn enkele van de belangrijkste voordelen:

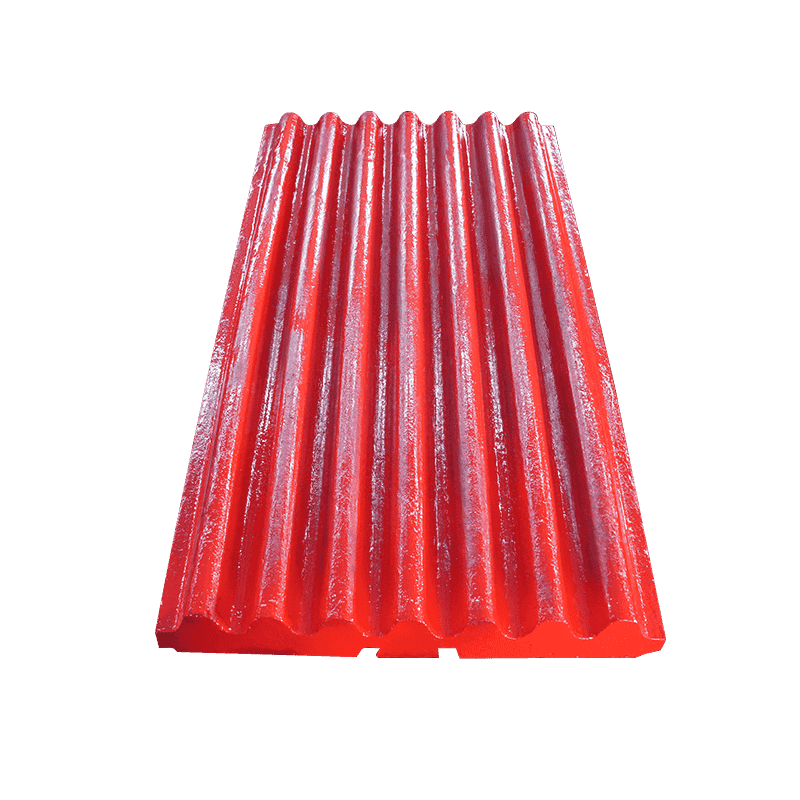

1. Superieure slijtvastheid

Een van de belangrijkste voordelen van het gebruik hoge mangaan stalen voering in slagbrekers is de uitzonderlijke slijtvastheid. Staal met een hoog mangaangehalte behoudt vanwege zijn unieke eigenschappen zijn hardheid tijdens langdurig gebruik. De slijtvastheid van de bekledingsplaat is van cruciaal belang bij schurende en harde materialen zoals rotsen, ertsen en beton. Deze weerstand verlengt niet alleen de levensduur van de apparatuur, maar verbetert ook de operationele continuïteit door de uitvaltijd als gevolg van frequente slijtage te verminderen. Het zorgt ervoor dat brekers gedurende langere perioden op topniveau werken, waardoor de algehele productiviteit wordt verhoogd.

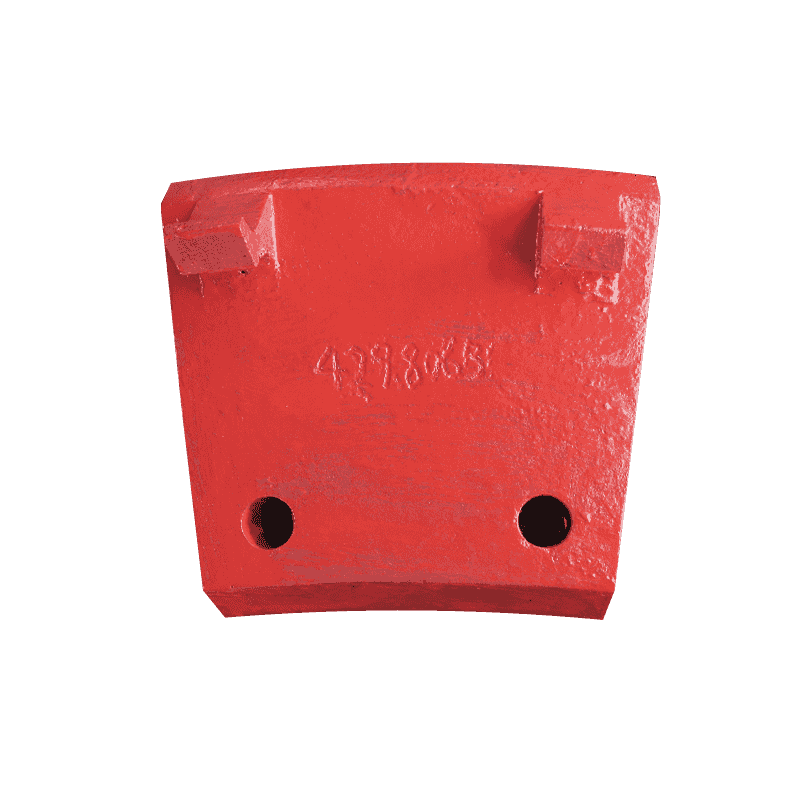

2. Zelfhardende eigenschappen

Een ander opmerkelijk kenmerk van de voering van hoog mangaanstaal is het zelfhardende vermogen. Wanneer de bekledingsplaat stoten of wrijving ondergaat, hardt het oppervlak verder uit, waardoor de hardheid in de loop van de tijd aanzienlijk toeneemt. Dit hardende effect resulteert in een geleidelijke verbetering van de slijtvastheid van het materiaal, waardoor het ideaal is voor omgevingen waar de voering onderhevig is aan voortdurende slijtage. De zelfhardende eigenschap zorgt ervoor dat de bekledingsplaat herhaalde schokken kan weerstaan zonder onmiddellijke schade te ondervinden, wat bijdraagt aan de algehele efficiëntie van de breker.

3. Minder onderhoud en minder stilstand

Het vermogen van de voering van hoog mangaanstaal om sterke schokken en wrijving te weerstaan zonder te scheuren of te vervormen, betekent dat de breker minder vaak onderhoud nodig heeft. De vermindering van materiaaldegradatie betekent ook dat er minder vervangingen en reparaties nodig zijn. Dit vertaalt zich in kostenbesparingen voor bedrijven, omdat het de kosten voor arbeid en vervanging van onderdelen verlaagt en tegelijkertijd een hoger niveau van betrouwbaarheid garandeert. Voor industrieën die met grote hoeveelheden materiaal werken, vertaalt deze langere levensduur zich rechtstreeks in lagere operationele kosten en een grotere beschikbaarheid van apparatuur.

4. Verbeterde breekefficiëntie

De slijtvaste eigenschappen van staal met een hoog mangaangehalte verbeteren niet alleen de duurzaamheid van de voering, maar dragen ook bij aan de algehele breekefficiëntie. Omdat de bekledingsplaat gedurende een langere periode zijn integriteit behoudt, kan de breker consistente prestaties blijven leveren, waardoor een efficiënte materiaalreductie wordt gegarandeerd. Bovendien draagt de verbeterde hardheid van de bekledingsplaat bij aan een fijner, efficiënter breekproces, wat helpt bij het produceren van de gewenste deeltjesgroottes met minimaal energieverbruik.

5. Verbeterde economische voordelen

De combinatie van verbeterde slijtvastheid, verminderde onderhoudsvereisten en verbeterde efficiëntie leidt tot een aanzienlijke verlaging van de totale eigendomskosten van de breker. Voeringen van hoog mangaanstaal helpen operators de frequentie van stilstand en reparaties te verminderen, waardoor de algehele economische prestaties van de machine worden verbeterd. Voor industrieën die afhankelijk zijn van continue productie vertalen deze langere levensduur en verminderde onderhoudsvereisten zich in hogere winstmarges en een meer gestroomlijnd productieproces.

De rol van voeringen van hoog mangaanstaal in verschillende industrieën

Slagbrekers met voeringplaten van hoog mangaanstaal zijn van vitaal belang voor veel industrieën die afhankelijk zijn van de efficiënte verwerking van harde en schurende materialen. Hieronder staan enkele van de belangrijkste industrieën waar deze brekers worden gebruikt:

1. Mijnbouw

In de mijnbouw worden slagbrekers gebruikt om een verscheidenheid aan ertsen en mineralen af te breken. De voering van hoog mangaanstaal zorgt ervoor dat brekers harde materialen zoals graniet, kalksteen en ijzererts kunnen verwerken, waardoor het mijnbouwproces soepel en efficiënt kan doorgaan.

2. Constructie en aggregaatverwerking

Voor de bouw- en aggregaatindustrie spelen brekers een cruciale rol bij de productie van materialen zoals zand, grind en steenslag. De hoge slijtvastheid van de voeringplaten van hoog mangaanstaal zorgt ervoor dat brekers bestand zijn tegen de schurende aard van deze materialen, terwijl de efficiëntie en betrouwbaarheid van de productie behouden blijven.

3. Cementindustrie

Bij de cementproductie moeten grondstoffen zoals kalksteen, klei en schalie tot kleinere deeltjes worden vermalen. De impactbreker met een voering van hoog mangaanstaal maakt een efficiënte vermaling van deze materialen mogelijk zonder de prestaties van de machine in de loop van de tijd in gevaar te brengen. Het vermogen van de bekledingsplaten om slijtage te weerstaan, zorgt er ook voor dat de breker tussen onderhoudscycli langere perioden in bedrijf is.

Technische specificaties van Impact Crusher Hoog Mangaan Steel Lining Plates

De volgende tabel vat de belangrijkste technische specificaties samen van Impact Crusher Hoge mangaan stalen voeringplaats :

| Functie | Specificatie | Voordeel |

|---|---|---|

| Materiaal | Hoog mangaanstaal | Duurzame, slijtvaste, zelfhardende eigenschappen |

| Hardheid | Neemt geleidelijk toe bij gebruik | Verbeterde weerstand tegen schuren en stoten |

| Smeltpunt | Ongeveer. 1200°C | Geschikt voor toepassingen bij hoge temperaturen |

| Slagvastheid | High | Vermindert het risico op scheuren of vervorming onder zware belasting |

| Toepassingen | Mijnbouw, aggregaatverwerking, cementproductie, enz. | Veelzijdig en betrouwbaar in verschillende industrieën |

| Onderhoud | Lage frequentie | Vermindert stilstand en operationele kosten |

Is een hoog mangaanstaalvoering de juiste keuze voor uw slagbreker?

Concluderend: de Impact Crusher Hoge mangaan stalen voeringplaat biedt aanzienlijke voordelen voor industrieën die afhankelijk zijn van hoogefficiënte breeksystemen. De superieure slijtvastheid, zelfhardende eigenschappen en het vermogen om hoge schokken en wrijving te weerstaan, maken het een ideaal materiaal voor het verbeteren van de prestaties, levensduur en kosteneffectiviteit van slagbrekers. Door te kiezen voor voeringen met een hoog mangaangehalte kunnen bedrijven de stilstandtijd verminderen, de onderhoudskosten verlagen en ervoor zorgen dat hun brekers gedurende hun hele levensduur optimale prestaties behouden.

Met zijn robuuste eigenschappen en toepassingen in een breed scala aan industrieën, is de Impact Crusher Hoge mangaan stalen voeringplaat is een must-have voor elk bedrijf dat zijn breekactiviteiten wil verbeteren. De voordelen zijn duidelijk: hogere efficiëntie, lagere operationele kosten en verbeterde algehele productiviteit, waardoor het een goede investering is voor industrieën die continue breekoplossingen met hoge impact nodig hebben.