Wat maakt gietstukken van hoog mangaanstaal essentieel voor zijbeschermers van kaakbrekers?

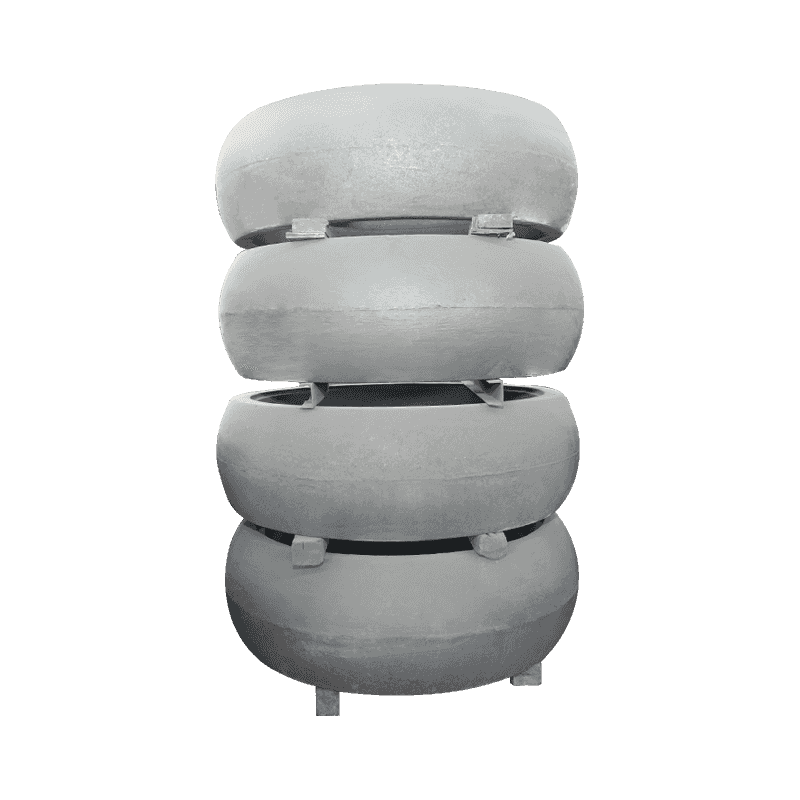

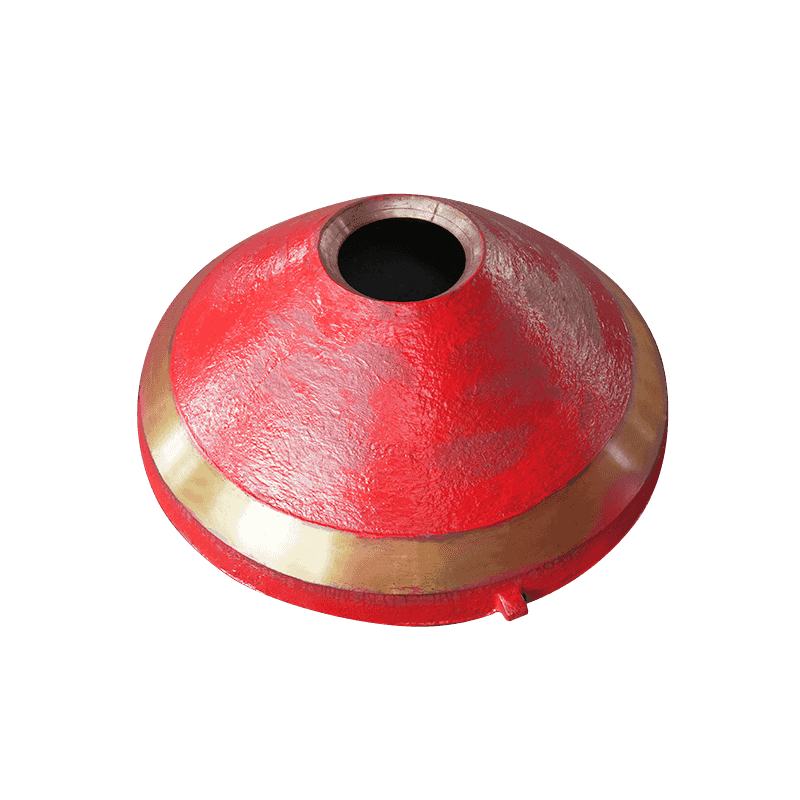

In de veeleisende omgeving van het zware steenvermalen is de integriteit van de machineonderdelen van het allergrootste belang. Tot de meest kritische slijtageonderdelen behoren Kaakbreker Gietstukken van hoog mangaanstaal , die dienen als de primaire verdedigingslinie tegen structurele schade. In het bijzonder speelt de Jaw Crusher High Mangaan Steel Side Guard een cruciale rol bij het garanderen van de levensduur van het brekerframe. Deze componenten zijn ontworpen om extreme mechanische belasting te weerstaan, waarbij gebruik wordt gemaakt van specifieke legeringssamenstellingen en structurele ontwerpen om de operationele efficiëntie onder de zwaarste omstandigheden te behouden.

Wat is de precieze chemische samenstelling van zijbeschermers van hoog mangaanstaal?

De prestaties van elk gietstuk beginnen met de metallurgische basis. Voor een Kaakbreker Zijbescherming van hoog mangaanstaal is de balans tussen elementen een delicate wetenschap die is ontworpen om de duurzaamheid te maximaliseren.

Waarom is het bereik van 11-14% mangaan significant?

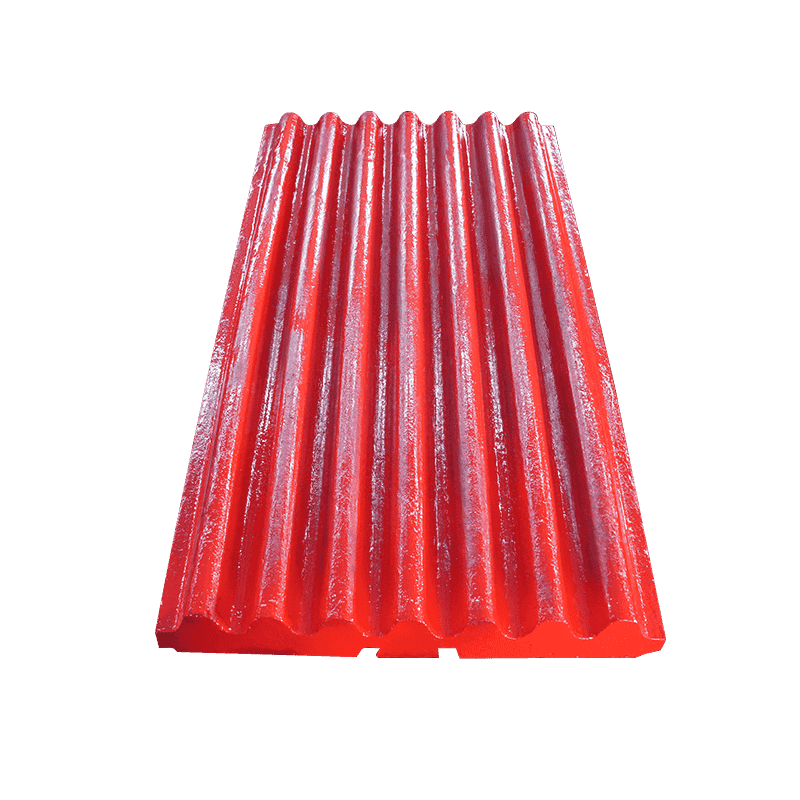

De kern hiervan Kaakbreker Gietstukken van hoog mangaanstaal is het hoge mangaangehalte, doorgaans tussen 11% en 14%. Door deze concentratie kan het staal "arbeidsharding" ondergaan. Wanneer het materiaal door zware rotsen wordt getroffen, transformeert de oppervlaktelaag en wordt aanzienlijk harder, terwijl de binnenkant taai en taai blijft. Deze unieke eigenschap zorgt ervoor dat de onrusthek enorme energie kan absorberen zonder te breken.

Hoe dragen silicium en chroom bij aan de prestaties van de legering?

Naast mangaan is de opname van 0,9-1,5% silicium (Si) en 0,4-1,0% chroom (Cr) essentieel. Silicium werkt als deoxidatiemiddel tijdens het gietproces en zorgt voor een dichte, poriënvrije structuur. Chroom daarentegen wordt toegevoegd om de initiële hardheid te vergroten en de corrosieweerstand van het staal te verbeteren. Dit is vooral belangrijk wanneer de breker in natte omgevingen werkt of mineralen met corrosieve eigenschappen verwerkt.

Welke rol spelen sporenelementen bij het uiteindelijke gieten?

De legering bevat ook precieze sporenhoeveelheden fosfor (P), nikkel (Ni), koper (Cu) en molybdeen (Mo). Hoewel ze in kleine hoeveelheden aanwezig zijn, verfijnen deze elementen de korrelstructuur van het product Kaakbreker Zijbescherming van hoog mangaanstaal , waardoor de broosheid wordt verminderd en ervoor wordt gezorgd dat de taaiheid uniform is over de gehele dikte van de plaat.

Wat zijn de technische specificaties van zijbeschermingsplaten?

Om de mechanische mogelijkheden van deze onderdelen te begrijpen, is het nuttig om de standaard technische parameters te onderzoeken die verband houden met hoge kwaliteit Kaakbreker Gietstukken van hoog mangaanstaal .

| Parametercategorie | Technische specificatie / waarde |

|---|---|

| Primair materiaal | Hoog mangaanstaal (Hadfield-staal) |

| Mangaangehalte (Mn). | 11% - 14% |

| Silicium (Si) inhoud | 0,9% - 1,5% |

| Chroom (Cr)-inhoud | 0,4% - 1,0% |

| Primaire functie | Bescherming van het brekerframe / schokabsorptie |

| Hardheid (initieel) | 200 - 250 HB |

| Hardheid (na verharding) | Tot 500 - 600 HB |

| Corrosiebestendigheid | Verbeterd via Cr- en Si-legeringen |

Hoe beschermt het structurele ontwerp het brekerlichaam?

Design is net zo belangrijk als de materiaalwetenschap als het gaat om Kaakbreker Gietstukken van hoog mangaanstaal . Het onrusthek is niet zomaar een vlakke plaat; het is een verfijnd schild.

Waarom geven ontwerpers prioriteit aan dikte- en vormoptimalisatie?

De primaire functie van de Kaakbreker Zijbescherming van hoog mangaanstaal is om het lichaam van de breker te beschermen tegen directe materiële impact. Ontwerpers optimaliseren de dikte van de plaat op basis van de maximale invoergrootte van de stenen. Een dikkere structuur zorgt voor een diepere "bufferzone" voor slijtage, waardoor ervoor wordt gezorgd dat zelfs na maanden van intensief gebruik het dure hoofdframe van de breker onaangetast blijft door rondvliegend puin of glijdende stenen.

Hoe worden versterkte randen gebruikt om slijtage met hoge intensiteit te weerstaan?

Bij veel kaakbrekermodellen is de slijtage niet gelijkmatig verdeeld. De randen en specifieke contactgebieden worden vaak geconfronteerd met botsingen met hogere snelheid. Daarom is het ontwerp van de Kaakbreker Zijbescherming van hoog mangaanstaal bevat vaak versterkte zones. Deze verdikte randen zijn speciaal ontworpen om weerstand te bieden aan het "schurende" effect van materialen wanneer ze worden samengedrukt en naar de afvoeropening van de breker worden bewogen.

Kunnen gietstukken van staal met een hoog mangaangehalte corrosieve omgevingen weerstaan?

Mijnbouw en steengroeven vinden vaak plaats in complexe geologische en klimatologische omstandigheden. Hoe werkt de Kaakbreker Zijbescherming van hoog mangaanstaal omgaan met milieu-uitdagingen?

Verbetert de toevoeging van chroom de prestaties onder natte omstandigheden?

Bij het verwerken van materialen die nat zijn of zure mineralen bevatten, zou standaard koolstofstaal snel bezwijken voor oxidatie en putvorming. Bij Jaw Crusher High Mangaan Steel Castings creëert het chroom- en siliciumgehalte echter een passieve laag die de corrosieweerstand aanzienlijk verbetert. Hierdoor behoudt de zijbeschermingsplaat zijn structurele integriteit, zelfs wanneer deze gedurende langere perioden aan vocht wordt blootgesteld.

Waarom is stabiliteit in complexe omgevingen een vereiste?

Een zijscherm dat roest of corrodeert, verliest zijn strakke pasvorm tegen het frame van de breker, wat leidt tot trillingen en mogelijke mechanische storingen. De gespecialiseerde legering die wordt gebruikt in de Jaw Crusher High Mangaan Steel Side Guard zorgt ervoor dat de plaat dimensionaal stabiel en stevig vastgeschroefd blijft, ongeacht het chemische of vochtgehalte in de breekkamer.

Hoe wordt de slagvastheid geëvalueerd in staal met een hoog mangaangehalte?

Het bepalende kenmerk van Kaakbreker Gietstukken van hoog mangaanstaal is hun vermogen om gewelddadige schokken op te vangen. Maar hoe wordt deze weerstand in de praktijk bereikt?

Wat gebeurt er met het staal tijdens een impact met hoge energie?

Wanneer een groot rotsblok de kaakbreker binnendringt en de zijbescherming van hoog mangaanstaal van de kaakbreker raakt, wordt de kinetische energie overgebracht naar het metaal. Door het hoge mangaangehalte herschikken de atomen in het kristalrooster zich onder druk. Dit is het eerder genoemde proces van "werkverharding". Hoe vaker de plaat wordt geraakt, hoe beter deze bestand is tegen krassen en gutsen, waardoor het het ideale materiaal is voor toepassingen met hoge impact.

Is taaiheid belangrijker dan hardheid voor onrusthekken?

In de wereld van het verbrijzelen zou een materiaal dat alleen maar hard is (zoals glas of gereedschapsstaal met een hoog koolstofgehalte) bij een botsing versplinteren. Het onrusthek moet stevig zijn, wat betekent dat het lichtjes kan vervormen zonder te breken. De legeringscomponenten zoals nikkel en molybdeen in de Jaw Crusher High Manganese Steel Castings zorgen ervoor dat de zijbeschermingsplaat "elastisch" genoeg blijft om gedurende zijn hele levensduur miljarden impactcycli te overleven.

Welke oppervlaktebehandelingen verbeteren de prestaties van zijbeschermers?

Terwijl de legering zelf voor de sterkte zorgt, voegt de oppervlaktevoorbereiding de laatste beschermingslaag toe voor een Jaw Crusher High Mangaan Steel Side Guard.

Waarom is oppervlaktebehandeling geoptimaliseerd voor langdurig gebruik?

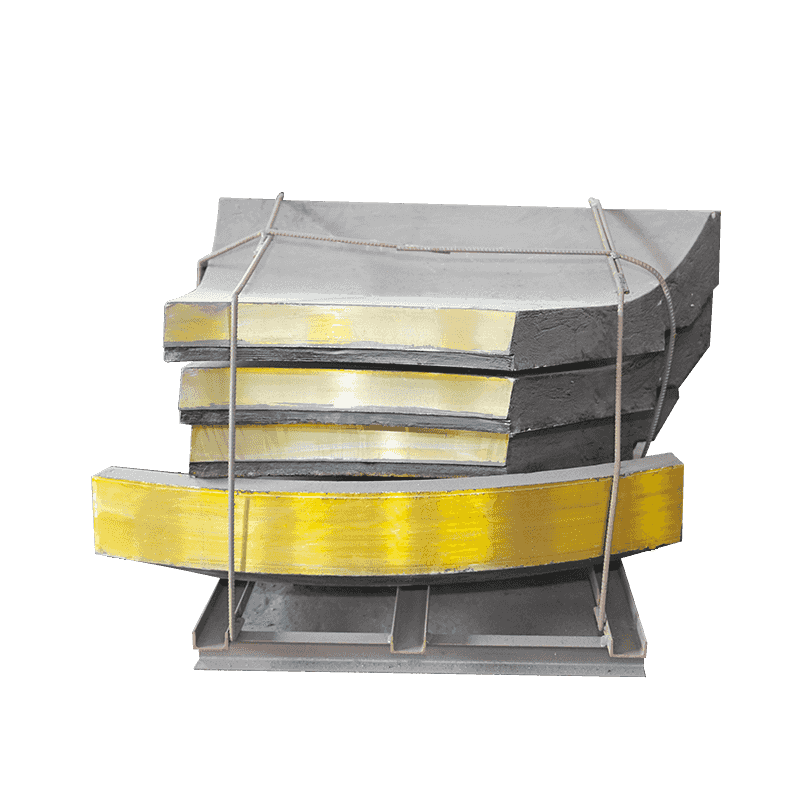

De moderne productie van Jaw Crusher High Mangaan Steel Castings omvat nauwkeurige warmtebehandelingsprocessen, zoals waterdoving. Door het zijhek tot een bepaalde temperatuur te verwarmen en vervolgens snel af te koelen, wordt het mangaan in een vaste oplossing gehouden. Dit proces zorgt ervoor dat de plaat de hoogst mogelijke taaiheid heeft voordat deze ooit de bouwplaats bereikt.

Hoe voorkomt een gladde oppervlakteafwerking materiaalophoping?

De oppervlaktebehandeling van de Jaw Crusher High Mangaan Steel Side Guard is ook ontworpen om relatief glad te zijn. Dit voorkomt "verstopping" of de opeenhoping van kleverige materialen (zoals klei-zware ertsen) die anders ongelijke drukpunten zouden kunnen creëren en plaatselijke slijtage aan de beschermplaat of het brekerframe zouden kunnen versnellen.

Hoe garandeert een goede montage de levensduur van gietstukken van kaakbrekers?

De relatie tussen de Kaakbreker Zijbescherming van hoog mangaanstaal en het machineframe is er een van precisie. Hoe faciliteert het gietontwerp dit?

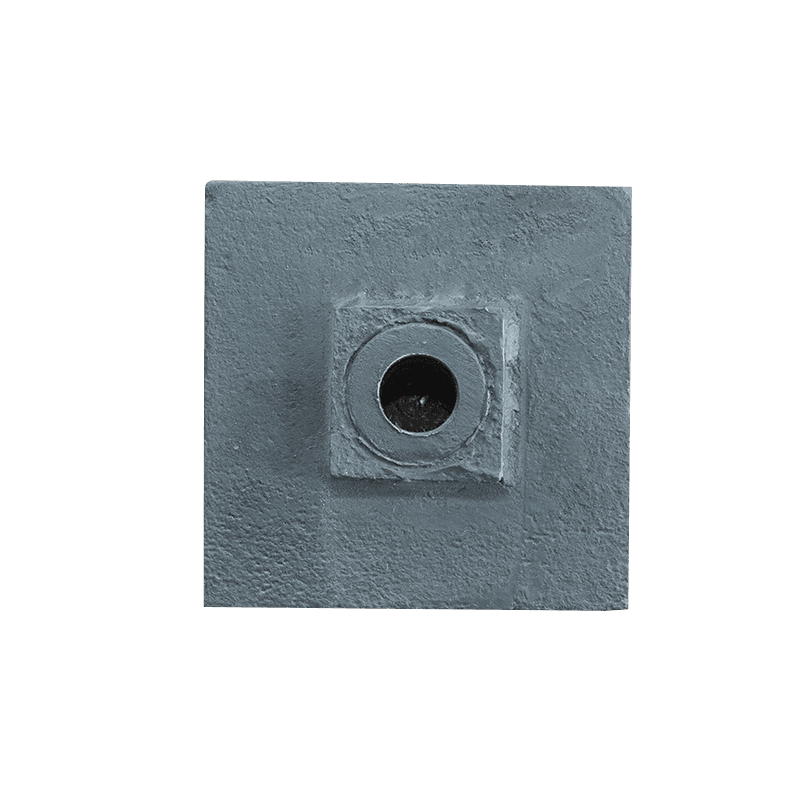

Zijn de boutgaten en contactvlakken specifiek versterkt?

De bevestigingspunten van het onrusthek zijn vaak de meest kwetsbare plekken. Als een boutgat verslijt, kan de plaat losraken en in de breekkamer vallen, met catastrofale schade tot gevolg. Daarom worden de gebieden rond de montagegaten bij hoogwaardige Jaw Crusher High Mangaan Steel Castings vaak gegoten met extra dikte of gespecialiseerde geometrie om een veilige pasvorm gedurende de levensduur van het onderdeel te garanderen.

Hoe voorkomt de vorm van het onrusthek frame-erosie?

Door de vorm van de Jaw Crusher High Mangaan Steel Side Guard te optimaliseren, zorgen ontwerpers ervoor dat er geen gaten zijn waar fijne deeltjes achter de plaat kunnen migreren. Als er "boetes" tussen de zijbescherming en het brekerlichaam terechtkomen, gedragen ze zich als schuurpapier, waardoor het hoofdframe van de machine langzaam wordt aangetast. Het nauwkeurige gieten van deze mangaanstalen onderdelen zorgt voor een "afdichtingsachtige" pasvorm die de belangrijkste structurele componenten van de machine beschermt.

Welke onderhoudsoverwegingen bestaan er voor zijschermen met een hoog mangaangehalte?

Zelfs de sterkste Kaakbreker Gietstukken van hoog mangaanstaal uiteindelijk inspectie vereisen. Waar moeten exploitanten op letten?

Wanneer wordt de dikte van het onrusthek kritisch?

Operators moeten het slijtageprofiel van de zijbescherming van hoog mangaanstaal van de kaakbreker in de gaten houden. Zodra de dikte voorbij een bepaald percentage is verminderd, neemt het vermogen om schokken te absorberen af. Omdat deze platen in eerste instantie dikker zijn ontworpen, bieden ze een duidelijke visuele indicatie wanneer vervanging nodig is, waardoor gepland onderhoud mogelijk is in plaats van noodreparaties.

Waarom is het belangrijk om te controleren op plaatselijke slijtage met hoge intensiteit?

Omdat de zijbescherming wordt blootgesteld aan intensieve slijtage en schokken, kunnen bepaalde zones sneller dunner worden dan andere. Het versterkte ontwerp van de hoogwaardige Jaw Crusher High Manganese Steel Castings heeft tot doel deze slijtage te egaliseren, maar regelmatige controles zorgen ervoor dat de "tough-meets-hard" balans van het mangaanstaal nog steeds de nodige bescherming biedt aan de interne behuizing van de breker.