Hoe verbetert de hoogverchroomde rolhuls voor slagbrekers de breekefficiëntie en duurzaamheid?

Wat maakt de High Chrome Roller Sleeve uniek in materiaalsamenstelling?

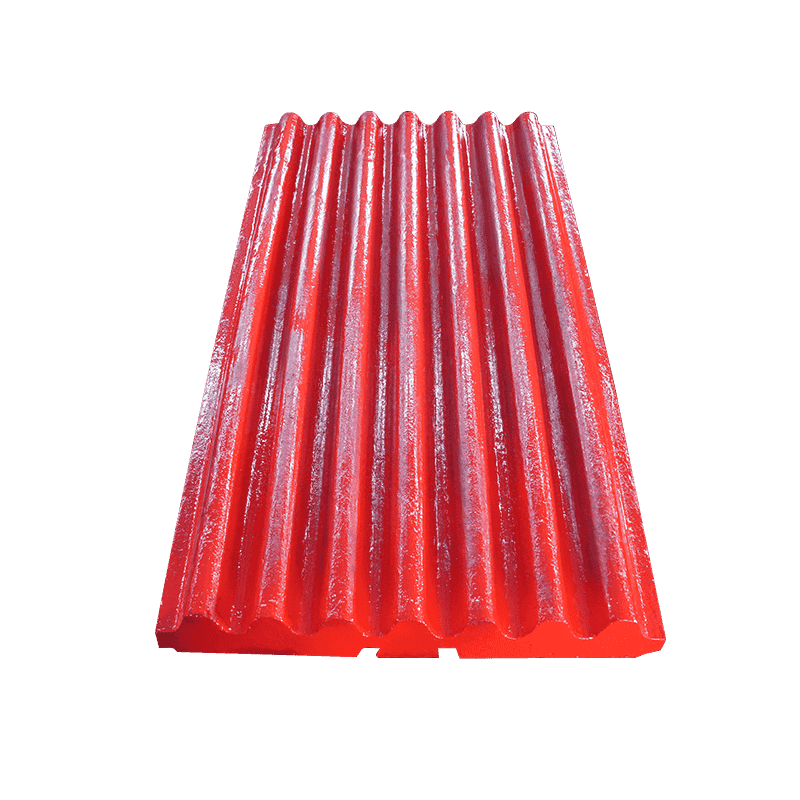

De Hoge chroomrolhuls voor slagbreker wordt meestal gegoten uit a hoge chroomlegering bekend om zijn uitstekende hardheid en slijtvastheid. De legeringssamenstelling bevat vaak chroom (Cr), koolstof (C) en ijzer (Fe) met gecontroleerde toevoegingen van elementen zoals molybdeen (Mo), vanadium (V) en nikkel (Ni). Deze legeringselementen verbeteren de taaiheid, verfijnen de verdeling van het carbide en verhogen de weerstand tegen scheuren en vervorming bij herhaalde impact.

Geoptimaliseerd gieten en gecontroleerde stolling creëren een dichte, fijnkorrelige microstructuur die afbladderen en vermoeidheid minimaliseert. Vergeleken met conventionele stalen componenten behouden hoogverchroomde hulzen de dimensionele stabiliteit en slijtvastheid gedurende langere onderhoudscycli, wat bijdraagt aan langere bedrijfsintervallen en minder vervangingen.

Belangrijkste materiaal- en prestatiekenmerken

| Eigendom | Beschrijving |

| Materiaal samenstelling | Hoge chroomlegering (Cr-gehalte doorgaans 20%–28%) |

| Hardheid (HRC) | 58–65 na warmtebehandeling |

| Microstructuur | Martensitische matrix met gedispergeerde chroomcarbiden |

| Dichtheid | Ongeveer 7,6 g/cm³ |

| Slijtvastheid | 2–3× hoger dan conventionele stalen hulzen |

| Slagvastheid | Ontworpen voor uitstekende prestaties bij verbrijzeling onder hoge belasting |

| Oppervlaktebehandeling | Afschrikken en temperen, laserharden, thermisch spuiten of legeringscoating |

| Levensduur | Meestal verlengd met 30-50% vergeleken met standaardmouwen |

Hoe verbetert oppervlaktebehandeling de prestaties?

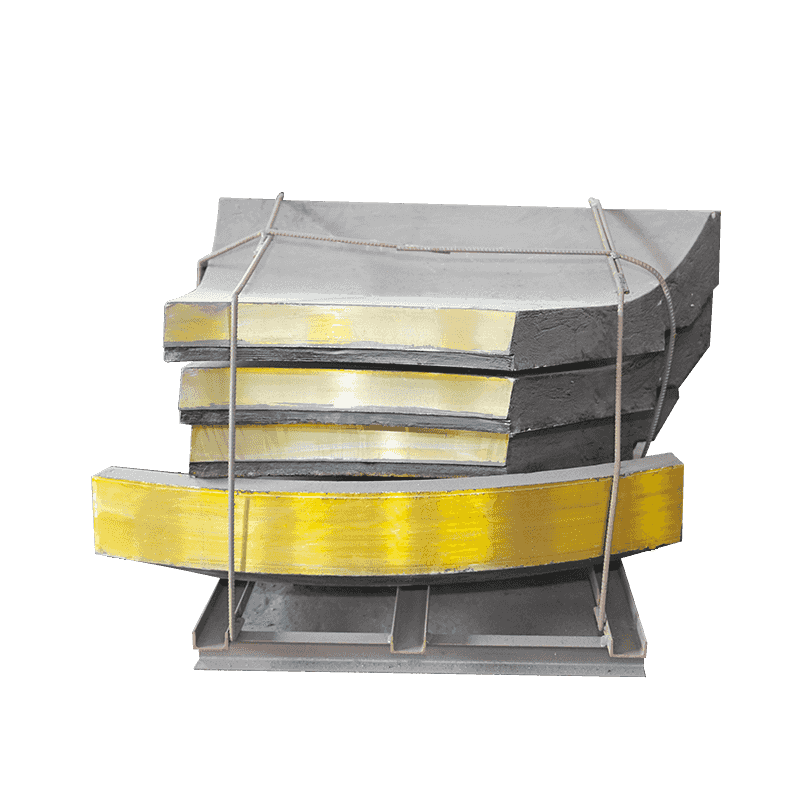

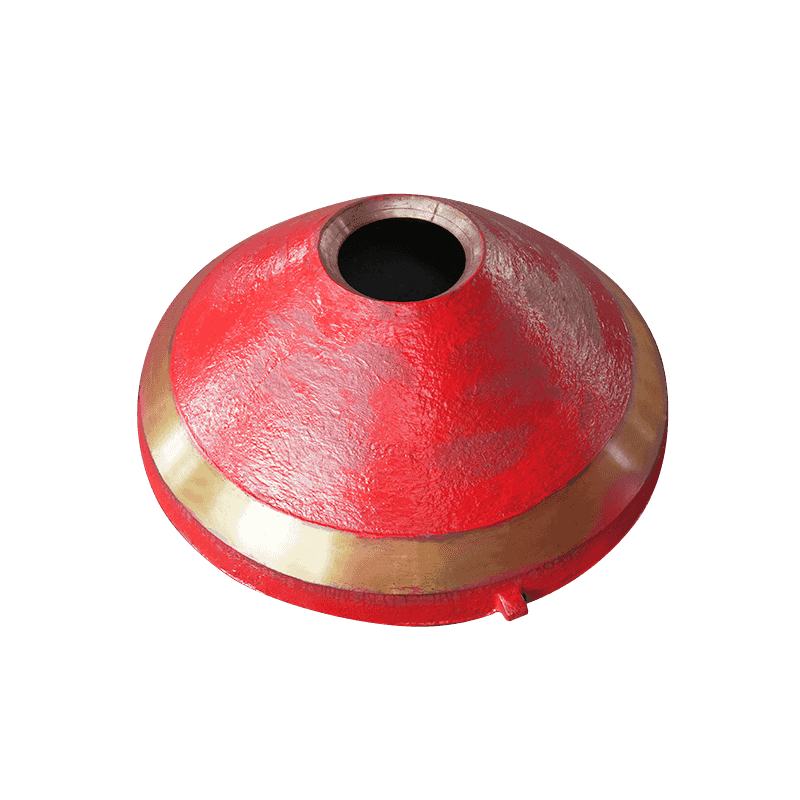

Het gieten van een basislegering biedt fundamentele sterkte, maar fijne oppervlaktebehandeling is de sleutel tot het bereiken van duurzaamheid op lange termijn in impactbrekers. Veel voorkomende processen zijn onder meer afschrikken en temperen , waarbij het hulsoppervlak snel wordt verwarmd en afgeschrikt om een harde martensitische laag te vormen, gevolgd door temperen om interne spanningen te verlichten en de taaiheid te behouden.

Geavanceerde methoden voor oppervlaktetechniek, zoals thermisch spuiten, laserharden van het oppervlak , en coating van harde legering —kan beschermende lagen toevoegen die verder bestand zijn tegen slijtage en corrosie. Deze behandelingen zorgen voor een dicht, slijtvast oppervlak dat effectief bestand is tegen de voortdurende impact van harde ertsen en aggregaten, waardoor de levensduur van de componenten aanzienlijk wordt verlengd.

Waarom is de hoge chroomrolhuls essentieel voor de prestaties van de impactbreker?

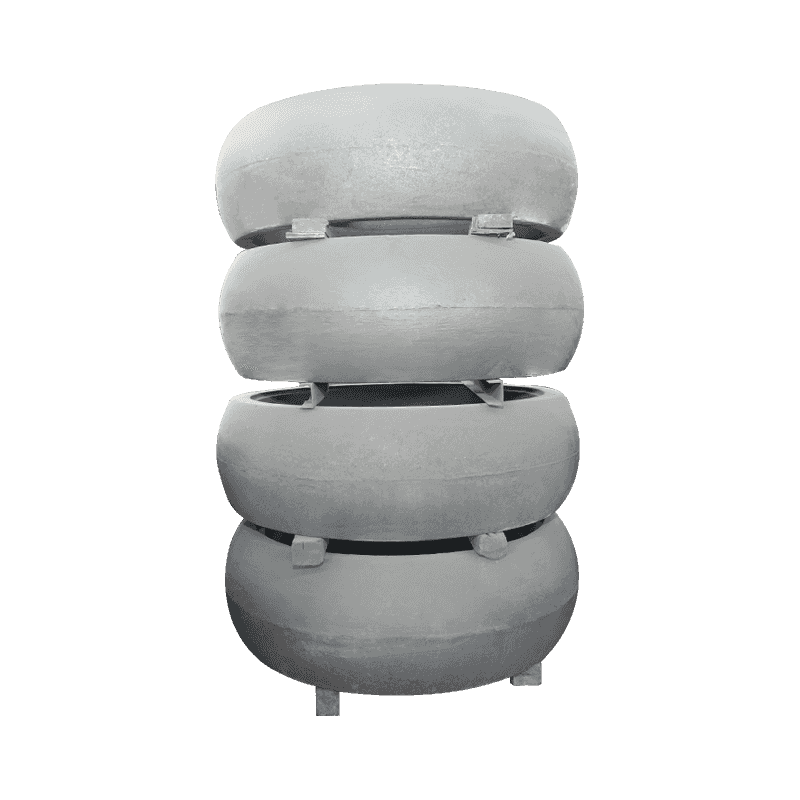

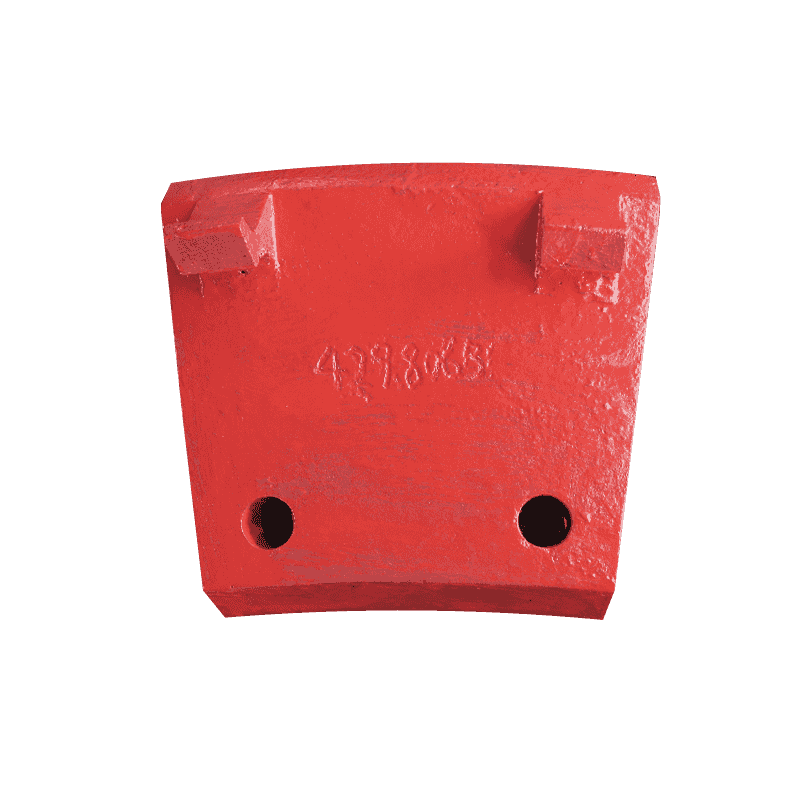

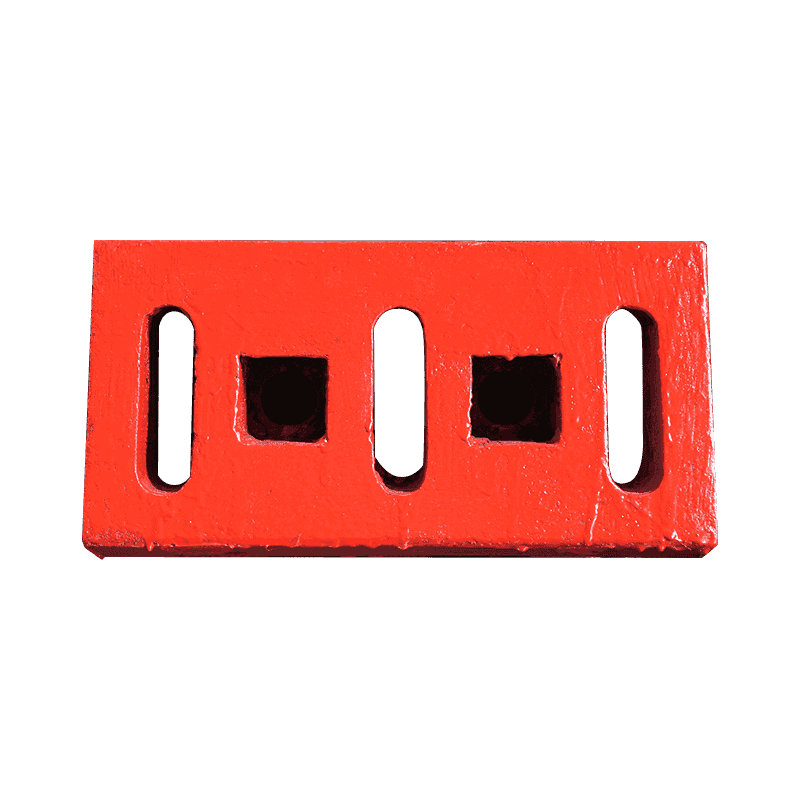

De roller sleeve is a direct contact component that endures hammering, abrasion and sliding. A properly engineered Hoge chroomrolhuls voor slagbreker zorgt voor een consistente deeltjesgrootte en vermindert de frequentie van ongeplande stops. Dankzij de superieure slijtvastheid en slagvastheid kunnen brekers harde materialen verwerken, zoals graniet, basalt en ijzererts, zonder overmatige degradatie van componenten.

Bijgevolg profiteren fabrieken van een hogere doorvoer, verbeterde productconsistentie en een lager verbruik van reserveonderdelen, wat zich vertaalt in lagere onderhoudskosten en een betere algehele apparatuureffectiviteit (OEE).

Hoe verlengt het de levensduur en verlaagt het de onderhoudskosten?

Door een combinatie van legeringsoptimalisatie en oppervlakteharding is de rolhuls bestand tegen zowel schurende als impactslijtage. De martensitische matrix en verspreide carbiden vormen een robuuste barrière tegen micro-snijden en vermoeidheid. Bij langdurig gebruik behoudt de huls de dimensionale integriteit, waardoor de noodzaak voor frequente bewerking of vervanging wordt verminderd.

Deze verbeterde levensduur vermindert de uitvaltijd voor het vervangen van onderdelen en verlaagt de voorraadvereisten voor reserveonderdelen. Gedurende de levensduur van een breker kunnen deze besparingen aanzienlijk zijn, zowel wat betreft arbeidsuren als onderdelenkosten.

Welke rol speelt het productieproces?

Een betrouwbare productie Hoge chroomrolhuls voor slagbreker omvat verschillende nauwkeurig gecontroleerde stappen:

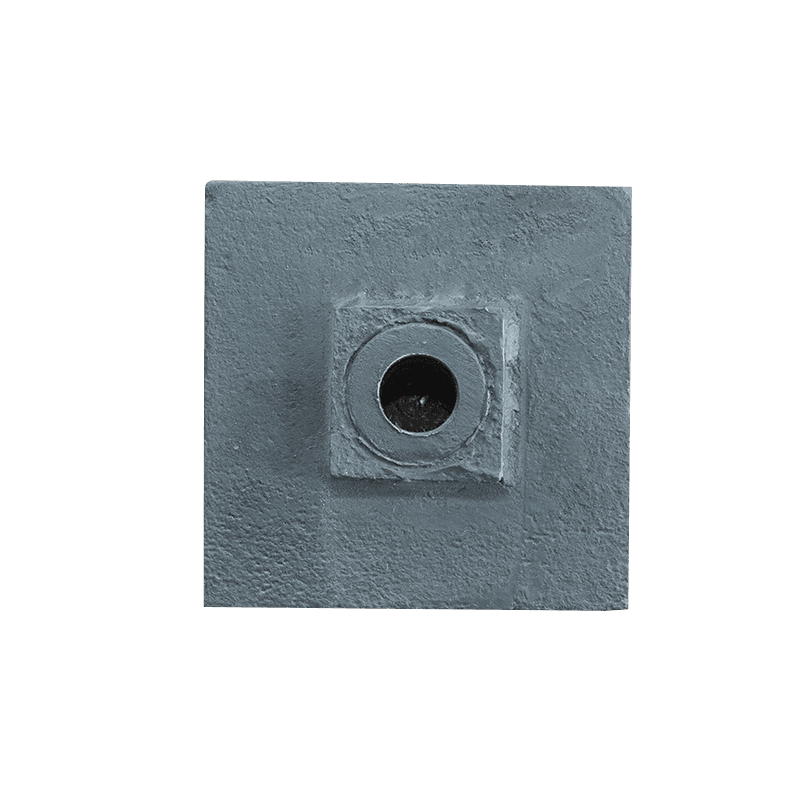

Smelten en gieten van legeringen: Gecontroleerd smelten in een oven en gieten in vacuüm of gecontroleerde atmosfeer om chemische uniformiteit te garanderen en insluitsels te verminderen.

Warmtebehandeling: Afschrik- en ontlaatschema's afgestemd op het produceren van de gewenste oppervlaktehardheid en kerntaaiheid.

Oppervlakteverfijning: Slijpen, polijsten en afwerken voor maatnauwkeurigheid en geoptimaliseerde contactgeometrie.

Kwaliteitscontrole: Hardheidstests, ultrasone foutdetectie en metallografische analyse om de microstructuur en prestaties te verifiëren.

Deze strenge procescontrole zorgt ervoor dat elke hoes voldoet aan de technische specificaties en betrouwbaar presteert in het veld.

Hoe presteert het in zware werkomgevingen?

Slagbrekers draaien vaak in stoffige, natte en schurende omstandigheden met frequente trillingen en zware belastingen. De Hoge chroomrolhuls voor slagbreker is ontworpen om deze uitdagingen het hoofd te bieden. Corrosiebestendige oppervlaktecoatings beschermen tegen oxidatie en chemische aantasting, terwijl het geharde oppervlak slijtage in schurende omgevingen vermindert. Deze eigenschappen maken de hoes geschikt voor stationaire, mobiele en draagbare breekeenheden die op diverse mijnlocaties en steengroeven actief zijn.

Een cruciaal onderdeel voor hoogwaardig vermalen

De Hoge chroomrolhuls voor slagbreker vertegenwoordigt het kruispunt van metallurgische wetenschap en praktische techniek. De hoge chroomsamenstelling, gecombineerd met een nauwkeurige warmtebehandeling en geavanceerde oppervlaktetechniek, zorgt voor uitzonderlijke hardheid, taaiheid en slijtvastheid. Het integreren van deze rolhulzen in uw impactbreker verbetert de betrouwbaarheid van de apparatuur, verlengt de onderhoudsintervallen en verlaagt de levenscycluskosten, waardoor ze een essentiële upgrade zijn voor zware breektoepassingen.